Stampa 3D: il nuovo punto di forza di NTEK

NTEK è un’azienda italiana specializzata in prodotti e servizi per la misurazione ed il controllo del rumore e delle vibrazioni da esso derivati, in tutti i campi applicativi dell’acustica.

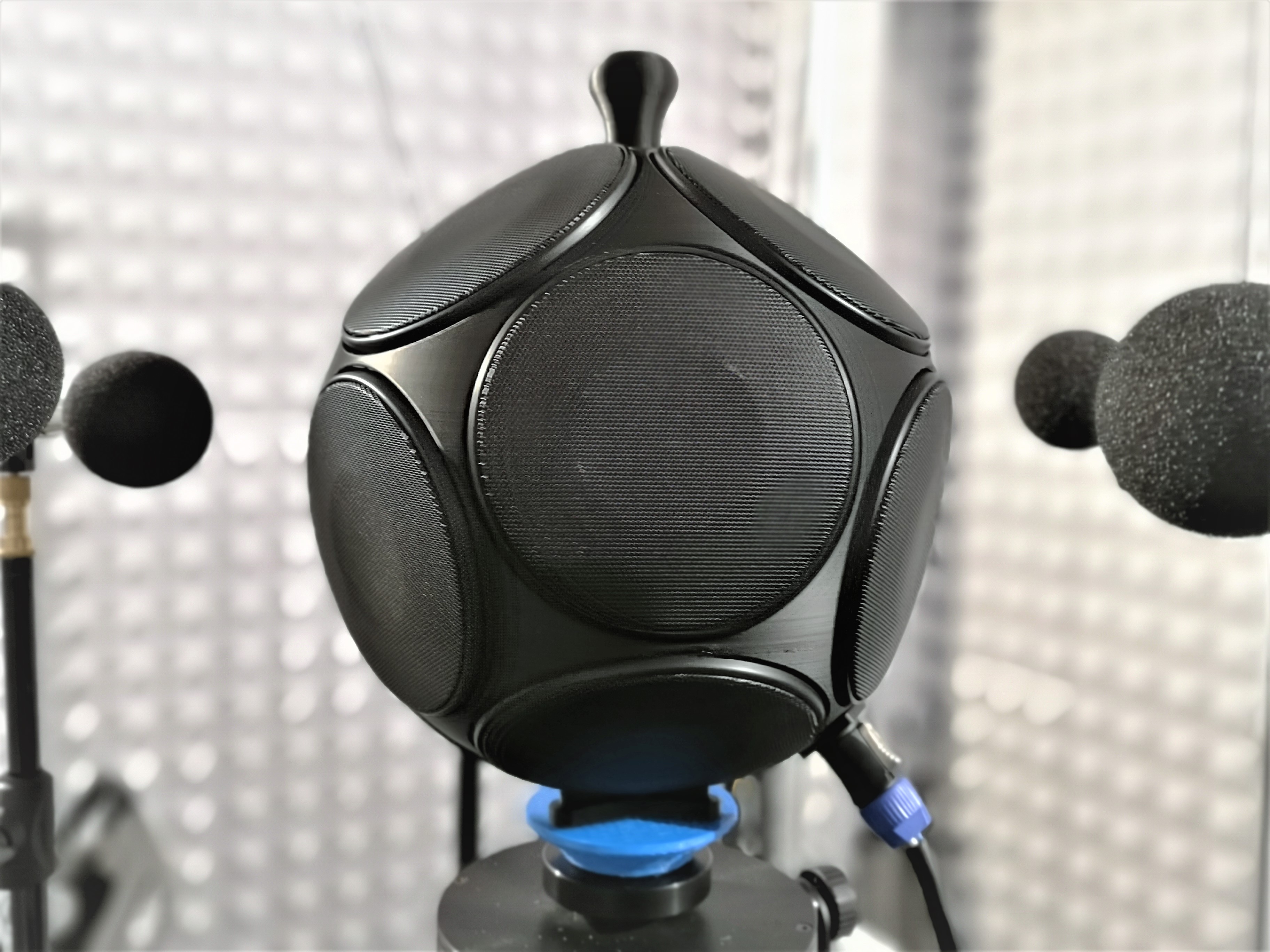

All’interno della gamma di soluzioni proposte, spiccano le sorgenti dodecaedriche della serie OMNI, utilizzate per emettere uniformemente un suono in tutte le direzioni, permettendo una corretta misura dell’isolamento e del tempo di riverbero sia in acustica edilizia che in acustica architettonica.

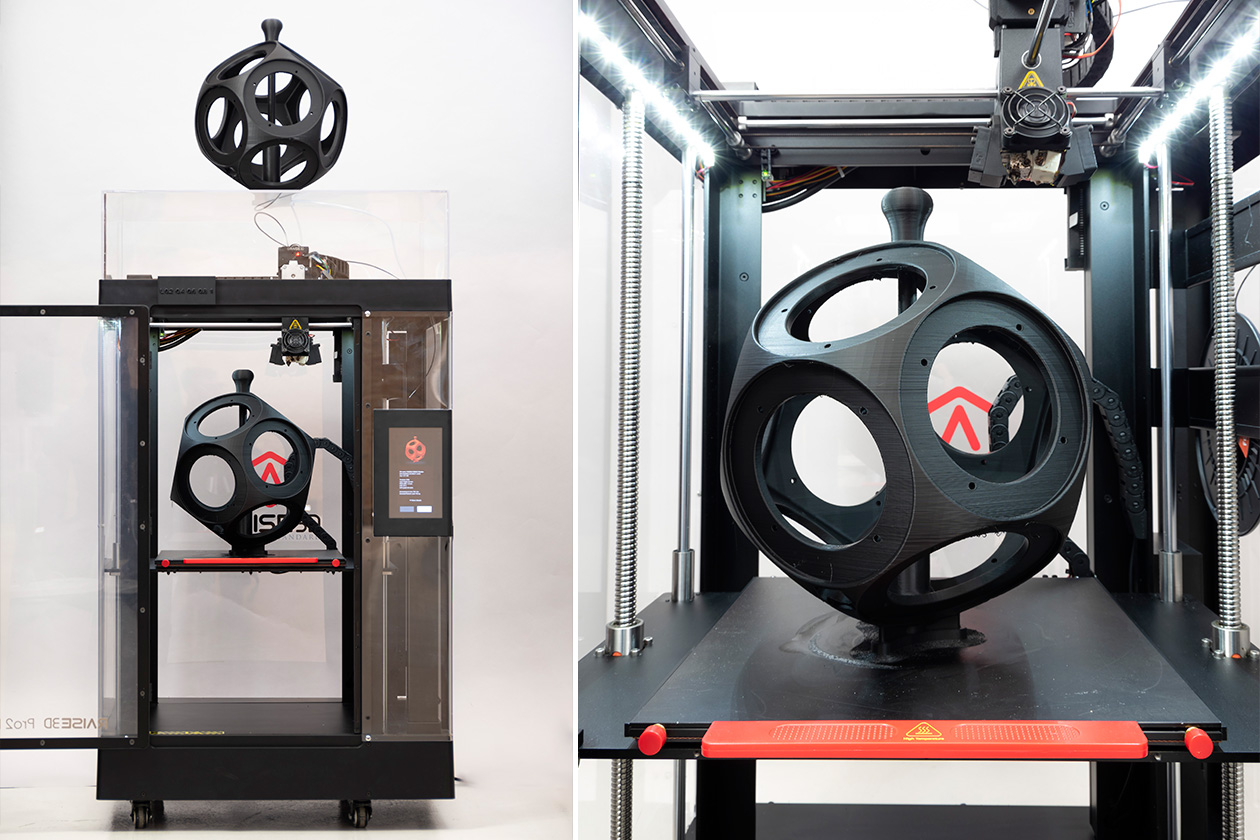

Recentemente NTEK ha rivoluzionato il processo produttivo della Serie Omni 4” puntando sulla stampa 3D, e affidando la realizzazione dei nuovi prodotti a Crea 3D, partner tecnologico anche per lo sviluppo del design dei nuovi dodecaedri.

Il processo di stampa 3D

Per la stampa dei nuovi Omni 4’’ Crea 3D ha utilizzato le stampanti di grande formato Raise3D, e il filamento PLA HT Fabbrix.

I vantaggi della stampa 3D

Gli Omni 4” tradizionali venivano prodotti in legno (betulla finlandese), che garantiva ottime prestazioni al prodotto.

La produzione, affidata ad un fornitore esterno, richiedeva elevate quantità per ammortizzare anche i costi dello stampo, con tempi di consegna molto lunghi (qualche mese).

Era impensabile apportare modifiche in corso d’opera, anche minime, poiché richiedevano la realizzazione di un nuovo stampo, con costi ulteriori e un notevole allungamento dei tempi di consegna.

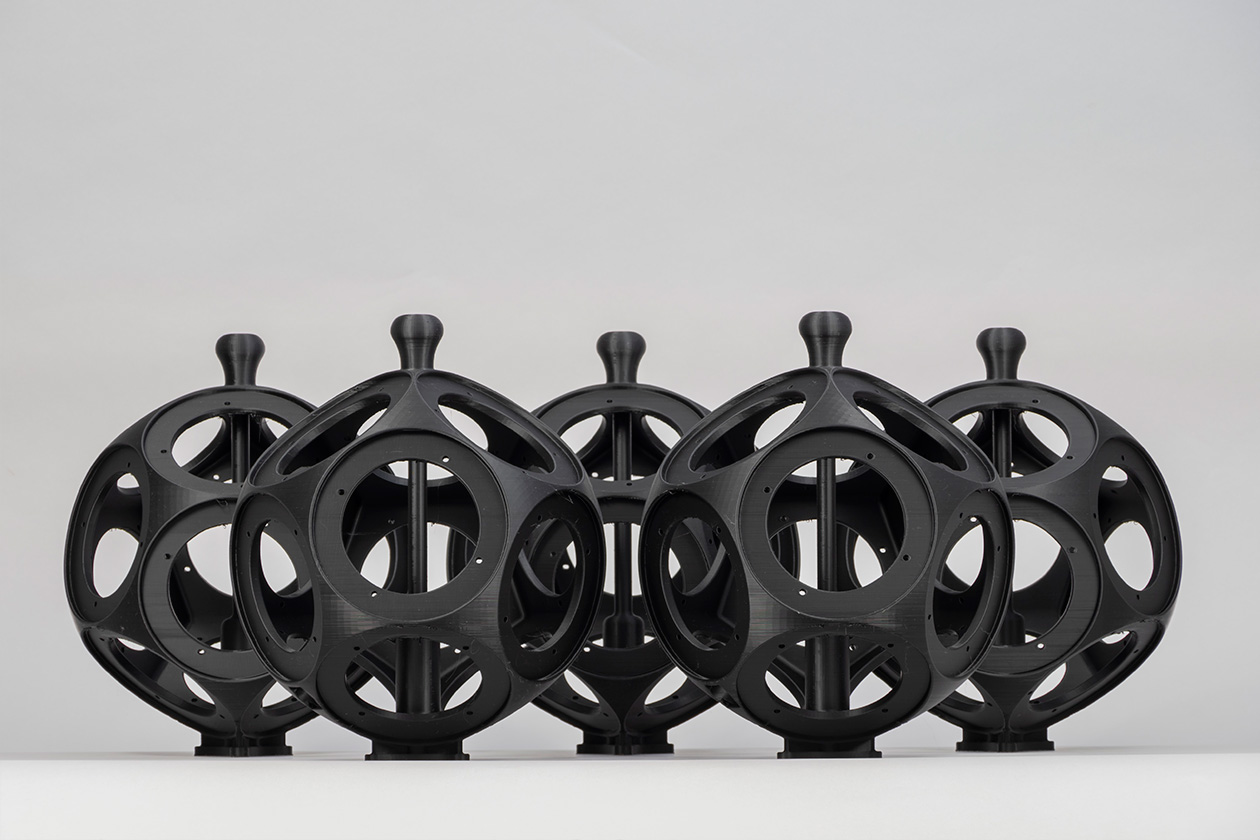

I nuovi Omni 4” stampati in 3D rappresentano la vera svolta. La produzione con tecnologia additiva, oltre a consentire una maggiore libertà nel design esterno garantisce, con la sua sfericità, il raggiungimento di una maggiore isotropia ed omnidirezionalità.

Stampati in materiale resistente al calore, si assicurano ottime prestazioni della struttura anche dopo periodi prolungati di attività, senza incorrere in deformazioni dovute alle temperature raggiunte in fase di esercizio.

Inoltre:

- Progettati e disegnati secondo le esigenze ed i requisiti, i nuovi Omni 4” garantiscono una maggiore ergonomia: il trasporto a mano sarà più confortevole data la nuova struttura del pomello, che ora assicura una presa più comoda e salda.

- Il prodotto risulta molto più leggero e maneggevole della versione tradizionale in legno:

- OMNI 4 HP stampato in 3D: 7 Kg invece di 8,5 Kg

- OMNI 4 Lt stampato in 3D: 4,2 Kg invece di 5,5 Kg - Il risparmio di tempo, la possibilità di stampare anche piccole quantità in base alle richieste del cliente o alle necessità del mercato, e soprattutto la possibilità di effettuare modifiche in corso d’opera, prevalgono sulla componente economica.

“Quella che dal principio era nata come una semplice prototipazione interna, all’insegna delle nuove tecnologie, si sta ora dimostrando un notevole cavallo di battaglia. I primi ad adottare questo nuovo metodo: ci sentiamo orgogliosi di aver investito e di continuare ad investire nel campo delle nuove tecnologie e, dove possibile, sfruttarle al meglio andando a modificare direttamente le linee produttive di Ntek"

Giancarlo Sassi, General Manager di Ntek

Nella stessa categoria

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- FreeScan Combo: Reverse Engineering di stampi e componenti in fibra di carbonio

- Stampa 3D e footwear: la scarpa FuSa

- TICHE - Una nuova opportunità di toccare l’arte

Correlati dai Tag

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- Produzione additiva a prova di fuoco: i vantaggi dei materiali flame retardant nell’industria moderna

- Raise3D annuncia il lancio della soluzione DF2 al Formnext

- Stampa 3D e footwear: la scarpa FuSa

Lascia un commento