Reattori catalitici metallici ad alta conducibilità termica per la purificazione dell’aria

Ormai da decenni è sotto gli occhi di tutti l’esigenza, in ambito domestico ma soprattutto in ambito industriale, di sviluppare strumenti e macchinari per la purificazione dell'aria. La nuova frontiera dei purificatori d’aria si basa sulla combinazione di stampa 3D di metalli e meccanismi di ossidazione catalitica.

Il vantaggio della combustione catalitica, rispetto a quella termica, è di garantire la completa ossidazione delle sostanze organiche volatili a temperatura relativamente bassa (300°C). La bassa temperatura di combustione, oltre a permettere consumi energetici più contenuti, assicura una produzione trascurabile di NOx, inquinante solitamente presente in concentrazione ai limiti della normativa nei combustori che operano a temperature più alte.

L’ossidazione degli inquinanti organici può essere realizzata con un rendimento non inferiore al 98%, se il tempo di contatto tra effluente da depurare e catalizzatore è adeguato.

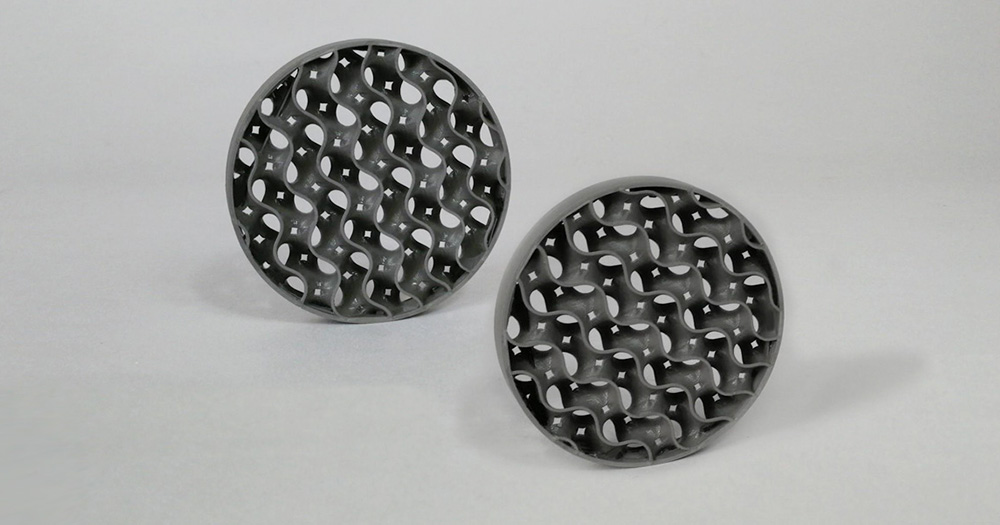

Grazie alla tecnologia di stampa 3D di filamenti metallici (Metal FFF), vengono realizzate strutture di reattori catalitici con elevata conduttività termica, in grado di svolgere il processo di purificazione dell’aria inquinata in modo efficiente ed efficace.

Recuperando l'energia rilasciata dal reattore, il processo di catalisi è efficiente dal punto di vista energetico grazie alle innovative trame e strutture del reattore che prevedono ampia superficie di scambio termico e bassa caduta di pressione, garantendo, inoltre, una conversione molto efficiente in un piccolo volume del reattore.

Come realizzare queste trame?

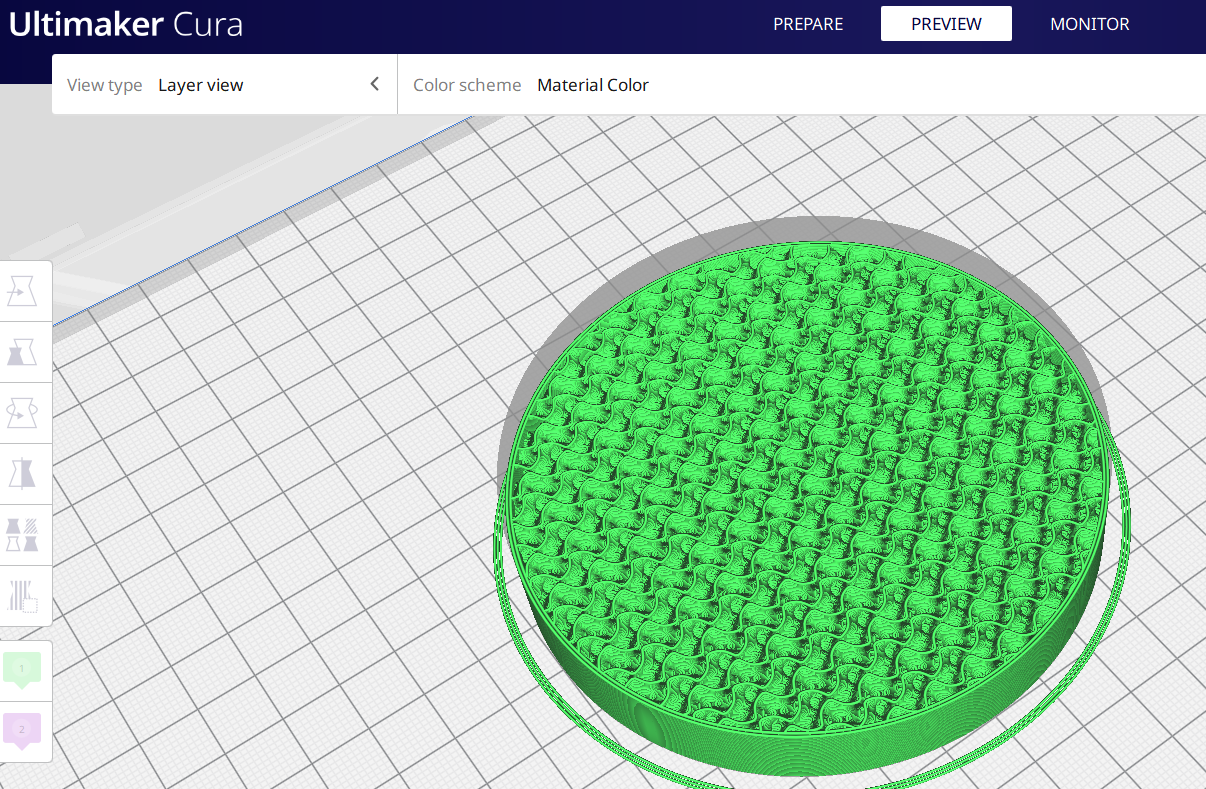

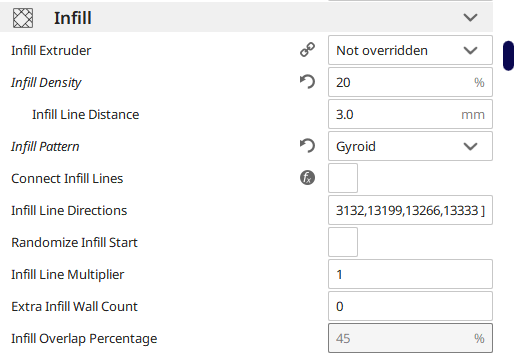

Software CAM di Slicing come Ultimaker Cura permettono di realizzare queste matematiche interne alla parte, senza che il progettista meccanico debba disegnarle in fase progettuale su Cad. Difatti nella parte del software Cura in cui sono presenti i settaggi relativi al riempimento, è possibile modificare l’infill seguendo dei pattern preimpostati.

L’esempio in foto mostra il pattern di tipo gyroid con percentuale di riempimento del 20%.

Un gyroid è una struttura naturale che permette un’ottima rigidità e resistenza associate a bassa densità, quindi a minor peso. È presente anche all’interno delle membrane all’interno delle cellule.

Nel 2017 i ricercatori del MIT hanno studiato la possibilità di utilizzare la forma del gyroid per trasformare materiali bidimensionali, come il grafene, in un materiale strutturale tridimensionale con una bassa densità e un’elevata resistenza alla trazione. Trasformando così un materiale come il grafene, bidimensionale, in tridimensionale.

Durante i test è stato anche scoperto che l’aspetto cruciale di queste proprietà era la struttura stessa della gyroid e che altri materiali, come la plastica, potevano trarne beneficio.

Attualmente, Sclicer come Ultimaker Cura e Raise3D IdeaMaker hanno integrato l'infill Gyroid tra le possibili scelte applicabili.

Quali filamenti metallici usare per questa applicazione?

17-4 PH e 316L sono tra gli acciai inossidabili che meglio si prestano alla realizzazione delle applicazioni sopra esposte.

Ultrafuse 316L: Elevata resistenza alla corrosione, tenacità, lucidabilità, ideale per il settore farmaceutico, medico, industria alimentare e chimica.

Ultrafuse 17-4 PH: Elevata resistenza alla corrosione, ideale per il settore automobilistico, aeronautico, nautico, oil&gas per realizzare tools, maschere e dispositivi di fissaggio sottoposti a carichi più elevati.

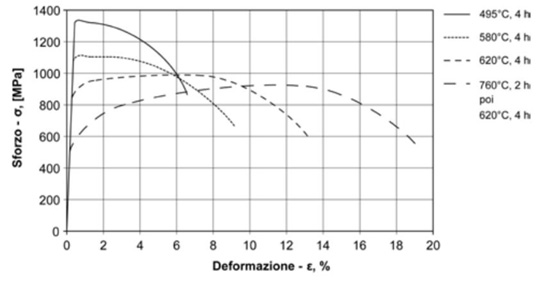

PH indica che l’acciaio è della tipologia “indurente per precipitazione” e quindi fa parte di una famiglia acciai inox la cui peculiarità è il poter essere trattati termicamente per unire all’elevata resistenza a corrosione, caratteristica principale di un inox con una maggiore resistenza meccanica.

| Ultrafuse 316L (XY) | Ultrafuse 17-4 PH (XY) as sintered | |

| Tensile strenght | 561 MPa | 880 MPa |

| Yield strenght | 251 MPa | 680 MPa |

| Elongation at break | 53% | 5,8% |

| Hardness HV10 | 128 | 257 |

Di seguito sono mostrati i risultati della curva sforzo/deformazione al termine del trattamento di indurimento per precipitazione sul 17-4 PH.

Nella stessa categoria

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- FreeScan Combo: Reverse Engineering di stampi e componenti in fibra di carbonio

- Stampa 3D e footwear: la scarpa FuSa

- TICHE - Una nuova opportunità di toccare l’arte

Lascia un commento