Elisava Racing Team sta creando una motocicletta intelligente e completamente elettrica attrezzata per il soccorso in montagna su terreni ostili. Collaborando con BCN3D, sono state stampate 19 parti per uso finale utilizzando la tecnologia 3D FFF con una varietà di materiali tecnici e diverse dimensioni.

Cosa hanno in comune il soccorso alpino e la stampa 3D?

Ad esempio, forza, velocità, resistenza e affidabilità!

Forse questo è il motivo per cui ELISAVA Racing Team ha scelto di collaborare con BCN3D per il loro nuovo entusiasmante progetto nel campo del product design, dell'ingegneria e della formazione.

Il team multidisciplinare ELISAVA Racing è nato da una fusione di studenti di ingegneria e design industriale che attualmente lavorano alla DAYNA: la prima moto elettrica del suo genere progettata specificamente per il soccorso alpino. Accettando la sfida di realizzare un mezzo di soccorso alpino attrezzato per intervenire in qualsiasi emergenza in ambienti ostili, il team ha utilizzato risorse BCN3D per la produzione delle parti del motociclo con i materiali richiesti.

"Con la loro conoscenza dei materiali e della tecnologia di stampa FFF, il team di BCN3D ci ha aiutato a completare la definizione della forma dei componenti per facilitare la stampa, nonché a configurare le parti per avere una migliore qualità e ridurre supporti e problemi durante la stampa."

– Jacobo Mateos, Project Manager di ELISAVA Racing Team

Il ruolo della stampa 3D

L'esclusiva motocicletta utilizza un totale di 19 parti finali create con la tecnologia di stampa 3D FFF. ELISAVA ha selezionato materiali tecnici per la maggior parte dei componenti. Il team di ingegneri di stampa 3D di BCN3D ha contribuito consigliando l'ottimizzazione del design e dei componenti in base al loro orientamento ottimale e al materiale ideale.

"Ci ha permesso di produrre parti in plastica sia con materiali rinforzati che non, il che ci ha dato una libertà nella definizione della forma delle parti che qualsiasi altro processo di produzione non avrebbe consentito".

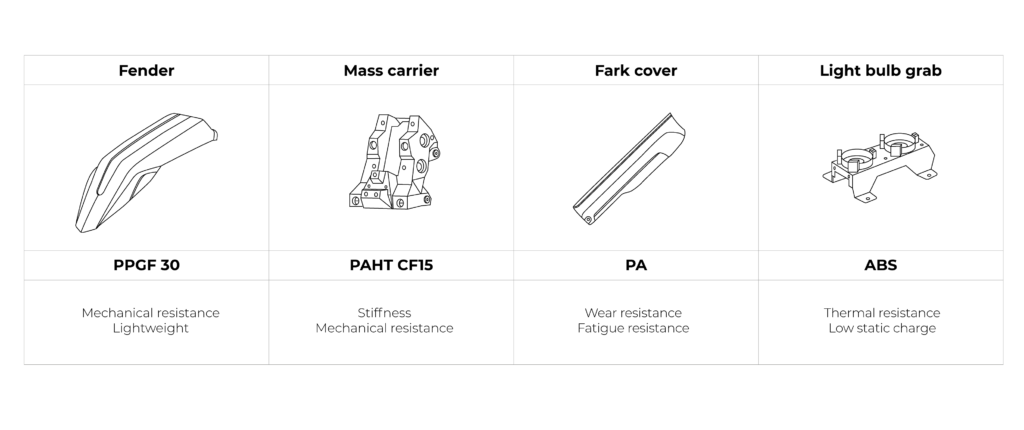

Per i componenti della motocicletta a contatto con batterie o elettronica, è stato implementato l'ABS per la resistenza strutturale, resistenza termica e bassa carica statica. La PA ha funzionato bene come materiale per parti la cui resistenza all'attrito e all'usura erano essenziale.

Per soddisfare i requisiti dei componenti meccanicamente più impegnativi, sono stati utilizzati materiali compositi con una percentuale di fibre (in particolare PAHT CF15). Per la fabbricazione del parafango è stato impiegato PPGF GF30; uno dei pezzi più inclini a rompersi per urti e attriti. Il materiale, in grado di sopportare tali movimenti, è anche vantaggioso perché è più leggero del PAHT e il parafango è il pezzo più grande.

Le proprietà eccezionali di questi materiali, unite all'aumento della resistenza alle forze di taglio durante la stampa, fanno sì che i componenti abbiano superato le elevate aspettative strutturali.

“Grazie ai materiali rinforzati, in questo caso la fibra di carbonio, siamo riusciti a realizzare i pezzi che volevamo, con la versatilità nella forma del pezzo che la stampa FFF ci permette di ottenere.”

Per garantire risultati ottimali con questi materiali tecnici, il team ha utilizzato la più recente grande stampante 3D di BCN3D, la Epsilon W50. Il suo grande volume di stampa ha assicurato la creazione delle parti di grande volume richieste per la moto, come il parafango e il copri forcella. Con l'uso della modalità Mirror, che consente la stampa simultanea di progetti specchiati in modo simmetrico, il team ha risparmiato tempo e il BVOH ha fornito una migliore qualità e un'iterazione rapida e conveniente. Dopo la stampa, le parti sono state levigate per una finitura liscia.

“Durante il processo di sviluppo, ci ha permesso di iterare rapidamente, creando pezzi per la valutazione della forma, della finitura e delle funzionalità, indipendentemente dal materiale o dal processo di produzione utilizzato nella parte finale.”

Guardando avanti

Per gli otto studenti che formano il team, il 2021 rappresenta la sfida di lavorare come dipartimento di ricerca e sviluppo e completare lo sviluppo della DAYNA. Ciò implica lo sfruttamento di capacità intelligenti e funzionalità di salvataggio, nonché la progettazione e il ripensamento dei componenti per ottenere il massimo dai nuovi metodi di produzione.

Inoltre, torneranno al Barcelona Smart Moto Challenge, dove alcuni dei migliori team di studenti di ingegneria di tutto il mondo gareggiano per sviluppare la migliore moto elettrica sul mercato. Nella speranza di dimostrare il proprio talento, raccogliere riconoscimenti per i propri sforzi e assicurarsi un primo posto tra gli altri concorrenti universitari, il team valuta questa opportunità come un modo per esprimere il proprio ottimismo e le proprie idee per il futuro. Il team aspira anche all'obiettivo finale di un prodotto commerciale.

Andando oltre i materiali standard e la prototipazione, il lavoro innovativo dell'ELISAVA Racing Team illustra perfettamente i numerosi vantaggi della stampa 3D:

✓ lavorare con materiali forti e resistenti

✓ idoneità per parti di uso finale

✓ consentire iterazioni rapide

✓ efficienza in termini di tempi e costi

L'utilizzo di materiali tecnici per le parti finali negli ambienti più ostili è il test definitivo, e i risultati di questo caso sostengono davvero la loro efficacia. Siamo curiosi di vedere dove ELISAVA Racing Team porterà la stampa 3D!

Lascia un commento