Big FFF vs Big SLA vs Big LCD

Chi gestisce la catena di distribuzione sa bene che in questo periodo occorre riprogettare tutto in funzione di pochi ma importanti concetti che si possono riassumere in una parola: "Lean" che si traduce in "Agilità + Flessibilità". La Stampa 3D di grande formato offre spunti interessanti per integrare la produzione additiva nella supply chain di qualsiasi azienda produttiva.

I vantaggi nel portare la stampa 3D "in-house" si sono palesati quando le aziende, che acquistavano solitamente prodotti e componentistica dai mercati asiatici, già a partire dal mese di Gennaio 2020 hanno subito ritardi nella ricezione della merce o annullamento di ordini.

Chi si è mosso velocemente acquistando stampanti 3D ha potuto evitare di cercare nuovi fornitori in zona a prezzi poco competitivi rispetto ai mercati asiatici, producendo internamente la componentistica necessaria.

Quale tecnologia additiva scegliere? Cosa ci conviene stampare in 3D sostituendo le tecnologie convenzionali?

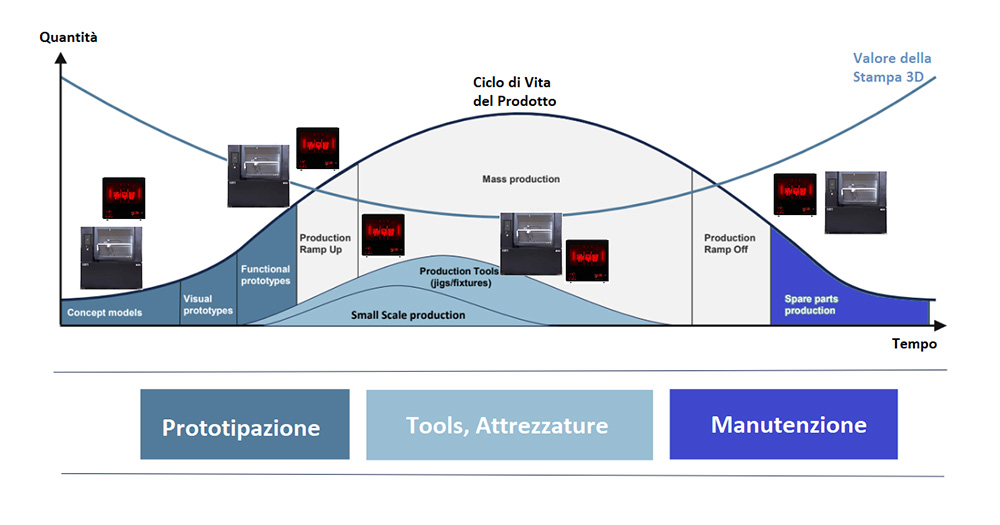

Considerando il ciclo di vita del prodotto, appare subito evidente che l’utilità delle tecnologie additive risiede non solo nella fase di prototipazione, ma soprattutto nella realizzazione di tutti quei tools e attrezzature di aiuto alle fasi di produzione (maschere, dime, Jigs&Fixtures e tutti gli strumenti ergonomici disegnati su misura dell'operatore), e nella realizzazione di parti di ricambio per le fasi di manutenzione ordinaria e straordinaria di intere linee e macchinari.

Ma come scegliere la tecnologia più adatta ai propri interessi? Sicuramente la scelta del mercato vede la tendenza a spingersi verso stampanti 3D di più grande formato. Questo perchè portare la stampa 3D di grande formato nel reparto di produzione offre una flessibilità che porta a risultati tangibili nelle prestazioni aziendali.

Per poter scegliere la tecnologia più adatta alle proprie necessità, mettiamo a paragone pro e contro delle due tecnologie che utilizzano la resina fotosensibile SLA e LCD, e quella che utilizza filamenti polimerici, compositi o metallici (FFF) prendendo come riferimento un’analisi di stampa di un componente realizzato per il settore automotive e di una parte riconducibile al settore arte/design.

Per la tecnologia a filamento FFF (Fused Filament Fabbrication), si è scelta la Fabbrix® ELEMENTO V2 come stampante 3D di riferimento, con un volume di stampa di 1000x550x500 mm; per la SLA, la stampante 3D Formlabs Form 3L con volume di stampa di 335x200x300 mm; e per la LCD la stampante Photocentric LC Magna con area dello schermo LCD di 510x280 mm e estensione di stampa in altezza di 350 mm.

Analisi Caso di Studio Settore Automotive - Scivolo Estrattore

Il settore Automotive necessita di tecnologie additive che permettano di sfruttare il grande formato, per diminuire al minimo la frammentazione in più parti di un prodotto che, sin dalla fase di prototipazione, si cerca di realizzare come monolitico, in quanto l’assemblaggio porterebbe a problematiche di lavoro manuale ed anche dimensionali dovute all’accoppiamento delle parti.

Come primo caso di studio si è scelto il diffusore posteriore o scivolo estrattore della vettura 500 Abarth. Nato per le competizioni, lo scivolo estrattore è un elemento aerodinamico fisso collocato sul fondo della vettura nella parte posteriore atto a incrementare i valori di deportanza.

Tutto questo si traduce in un miglioramento della trazione degli pneumatici, consentendo alla vettura di percorrere una curva a velocità superiori.

Che sia concepito per le competizioni o per la produzione in serie, grazie alla stampa 3D di grande formato, è possibile accelerare notevolmente i tempi di sviluppo di questo prodotto, e procedere direttamente ai test su circuiti di prova o in galleria del vento per l’acquisizione dati e la validazione del design.

| Tecnologia | Stampante 3D | Divisione in parti | Tempo di Stampa | Materiale |

| FFF | Fabbrix® ELEMENTO V2 | No (monolitico) | 45 Ore; ugello 0.6 mm; layer 200 micron |

Materiale per prototipazione funzionale |

| SLA | Formlabs Form 3L | Sì (4 parti) | 65 Ore; layer 200 micron |

Materiale per prototipazione funzionale |

| LCD | Photocentric LC Magna | Sì (2 parti) | 28 Ore; layer 200 micron |

Materiale per prototipazione funzionale |

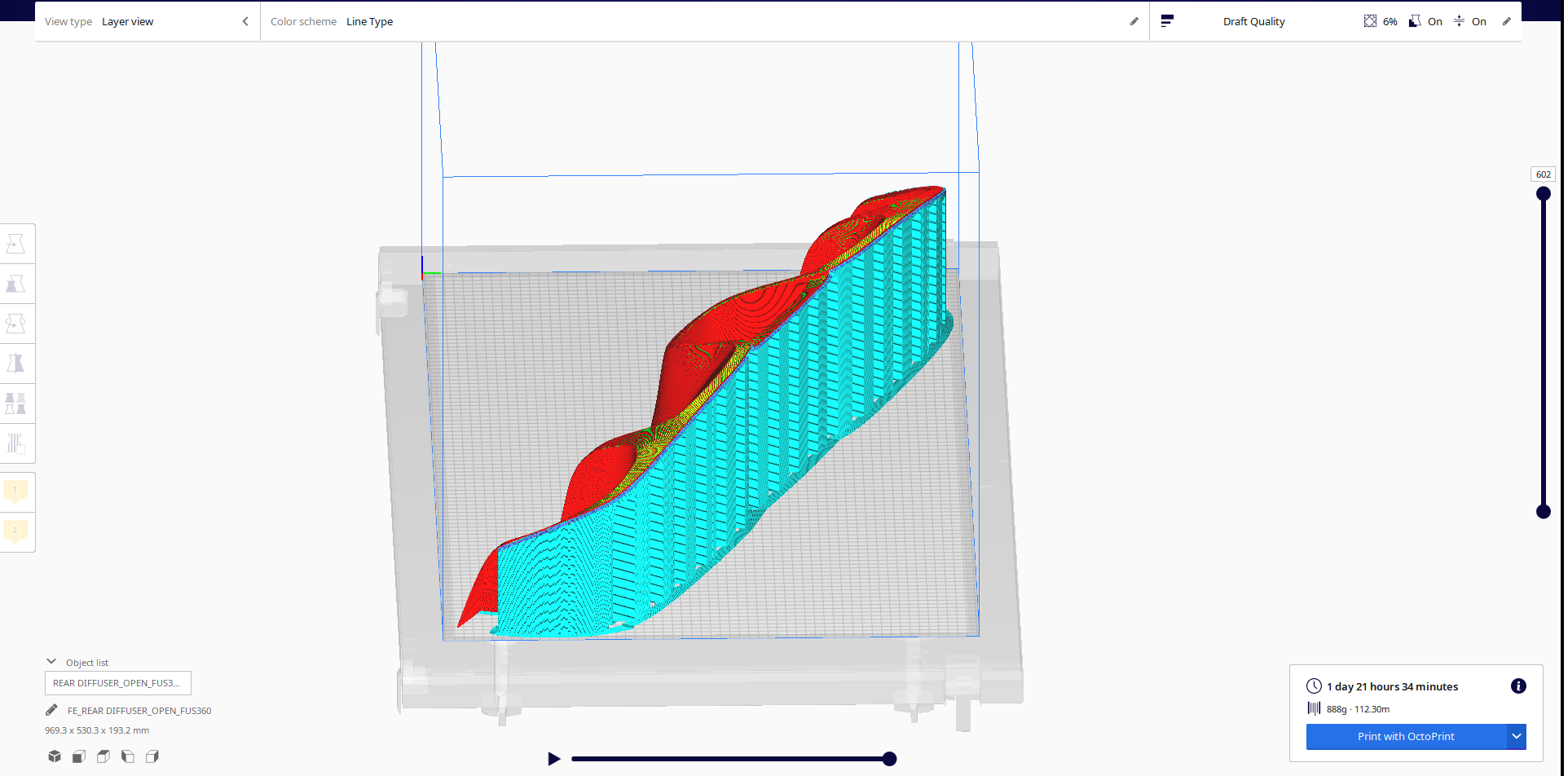

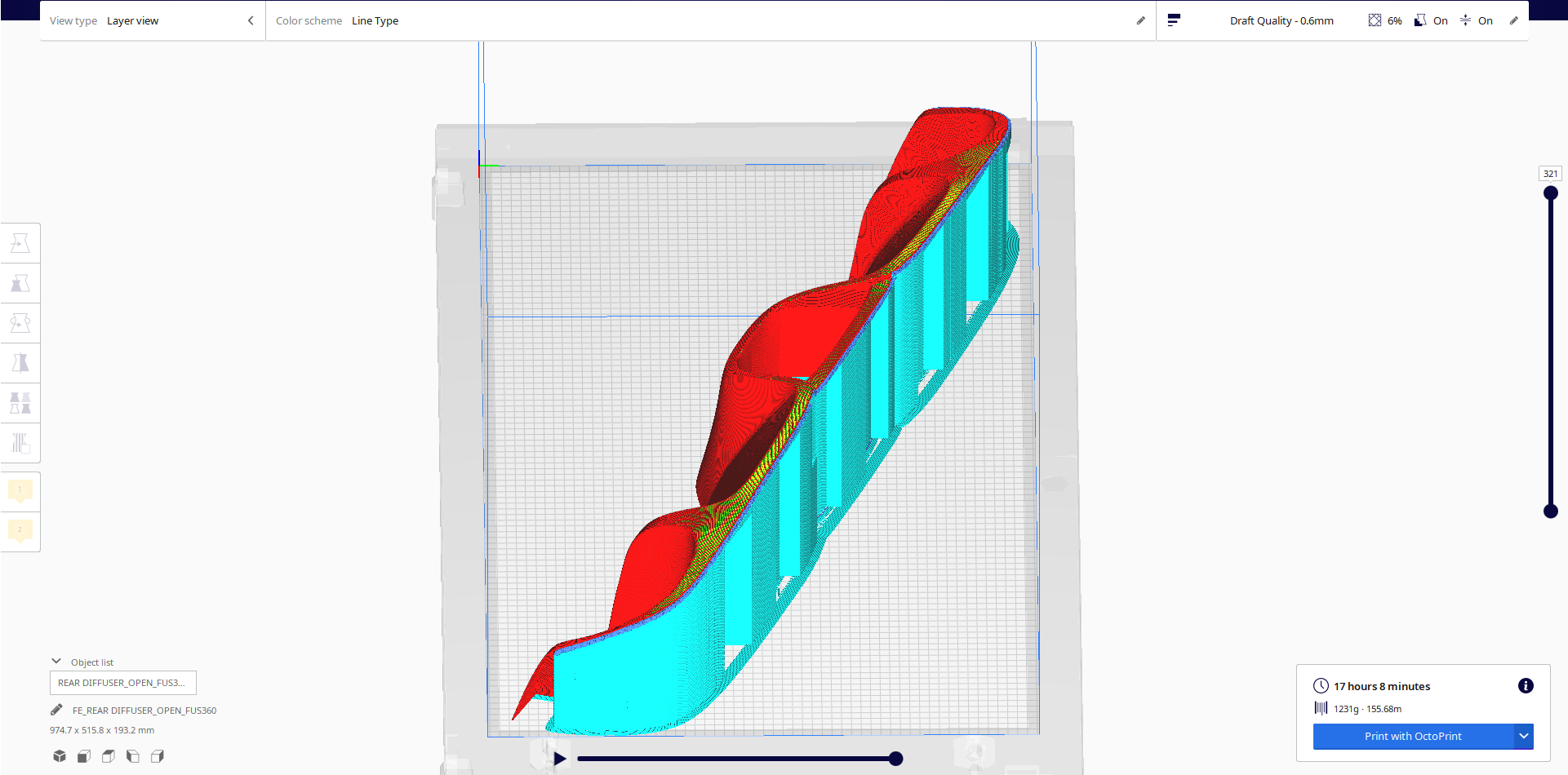

Dimensioni - Da una prima analisi di massima, appare subito evidente che l’unica stampante che permette di realizzare l’oggetto monolitico, senza operare una divisione in parti è la ELEMENTO V2. Questo è essenzialmente dipeso dall’area del piano di stampa che per la stampante che sfrutta la tecnologia FFF raggiunge il metro in direzione X, ed oltre mezzo metro in direzione Y.

Tempi - Per le tecnologie FFF e SLA, risulta comparabile il tempo di stampa, in quanto per la stampa a filamento bisogna attendere il tempo utile per far percorrere all’estrusore le geometrie generate dal gcode, e lo stesso concetto vale per il laser utilizzato dalla stampante SLA che deve fotopolimerizzare almeno i contorni della geometria dell’oggetto.

Gli schermi LCD Ultra 4K invece, offrono grandi vantaggi in riferimento alla velocità di stampa, nettamente superiore rispetto alle tecnologie SLA o FFF. La stampante 3D LC Magna stampa a circa 28mm/ora in altezza a 200 micron, e questo comporta la notevole riduzione del tempo di stampa del componente, come indicato nella precedente tabella.

Mentre con la SLA o LCD posso modificare la sola altezza del layer per incidere significativamente sui tempi di stampa, con la stampa a filamento invece, posso ottimizzare i tempi di stampa riattrezzando l’estrusore, dotandolo di ugelli dal diametro più grande che dimezzeranno i tempi per la realizzazione, facendoci però perdere resa in termini estetici e di finitura superficiale più grossolana.

Di seguito segue un esempio in cui si raddoppia diametro dell’ugello e altezza del layer:

| Tecnologia | Stampante 3D | Divisione in parti | Tempo di Stampa | Materiale |

| FFF | Fabbrix® ELEMENTO V2 ugello da 0.6mm |

No (monolitico) | 45 Ore; layer 200 micron |

Materiale per prototipazione funzionale |

| FFF | Fabbrix® ELEMENTO V2 ugello da 1.2mm |

No (monolitico) | 17 Ore; layer 200 micron |

Materiale per prototipazione funzionale |

Costi - Per ultimo consideriamo il costo del materiale impiegato. A parità di performance del materiale utilizzato, scelto per garantire i test funzionali della parte stampata. Il costo di un filamento usato sia per la prototipazione estetica che funzionale, come il BASF Ultrafuse PRO1, è di circa 30€/kg.

Un kg di resina fotopolimerica di pari caratteristiche meccaniche e termiche ha un costo almeno doppio rispetto al filamento quando si considerano stampanti a sistema aperto di resine come ad esempio la LC Magna di Photocentric.

Nelle stampanti a sistema chiuso di resine invece, come la Form3L, questo costo al kg supera i 130€ (4 volte superiore al filamento e 2 volte superiore a resine fotopolimeriche per sistemi open material). La scelta in questo caso è ricaduta sulla tecnologia FFF per la possibilità di realizzare in una singola stampa la parte con costo del materiale nettamente inferiore alle tecnologie a resina.

Analisi Caso di Studio Settore Art/Design - Statua

Nel settore Art&Design, l’additive manufacturing ricopre un ruolo di primo piano. Di seguito è mostrato un caso di studio in cui è richiesta un’ottimale finitura estetica della parte.

La richiesta si traduce in un’altezza del layer non superiore ai 100 micron e nell’impossibilità di utilizzare ugelli più grandi di 0.4mm per la tecnologia FFF. Difatti, la regola che ci deve guidare, quando si deve scegliere l’altezza del layer per un dato ugello, è di settare l’altezza dello strato tra il 25% e il 50% del diametro del nozzle.

Come per il precedente caso di studio, anche in questo caso segue una tabella riepilogativa delle tre stampanti selezionate e dei parametri di stampa utilizzati, considerando che l’oggetto da stampare ha dimensioni che eccedono il massimo volume di qualsiasi stampante in commercio:

• Altezza 160 cm

• Peso 25 kg

| Tecnologia | Stampante 3D | Divisione in parti | Tempo di Stampa | Materiale |

| FFF | Fabbrix® ELEMENTO V2 | Sì (3 parti) | 93 Ore; ugello 0.4 mm; layer 100 micron |

Materiale per prototipazione funzionale e per parti finali, resinabile |

| SLA | Formlabs Form 3L | Sì (12 parti) | 100 Ore; layer 100 micron |

Materiale per prototipazione funzionale e per parti finali, resinabile |

| LCD | Photocentric LC Magna | Sì (5 parti) | 48 Ore; layer 100 micron |

Materiale per prototipazione funzionale e per parti finali, resinabile |

Tempi - Per le tecnologie FFF e SLA, i tempi sono, anche in questo caso, piuttosto simili. La LCD permette di dimezzare il tempo impiegato per la stampa, pur garantendo un’ottima qualità estetica della parte stampata, realizzando il manufatto con velocità di 14mm all’ora in direzione Z.

Dimensioni - In questo caso, ancora una volta, il volume di stampa più piccolo della Form3L, ha portato a dover dividere la parte in una dozzina di differenti file stl. La LCD invece, ha permesso di inserire diverse parti nello stesso processo stampa (braccio + gamba) dimezzando i tempi di stampa.

Costi - Per ultimo, come fatto in precedenza, si è considerata l’incidenza di costo del materiale impiegato. La necessità del cliente di dover eseguire un post-trattamento di rivestimento della parte con resina Epossidica, ci ha spinti a valutare il filamento PLA HT Fabbrix o la resina Hard di Photocentric per la LC Magna e la resina Rigid di Formlabs per la Form3L.

Questi materiali sono ideali per garantire l’adesione di resine di rivestimento sulla parte stampata. Il costo del PLA HT Fabbrix è di circa 38 €/kg, per la resina Hard 60 €/kg e per la resina Rigid 190€/kg.

Il peso della parte stampata (25 kg) ha portato ad escludere la resina Rigid, ma la necessità di ottenere un’eccellente finitura estetica della parte, ha fatto ricadere la scelta sulla Tecnologia LCD.

In conclusione, quando si deve intraprendere il percorso per rivoluzionare la propria produzione, dai metodi tradizionali alla produzione additiva, nulla deve essere lasciato al caso.

Il consiglio è quello di affidarsi a tecnici esperti nelle tecnologie additive, che possano dimostrarvi l'utilità di una o più stampanti 3D da inserire nei processi aziendali, per massimizzare il Ritorno sull'Investimento (ROI). Non esiste difatti la stampante perfetta, ma quella più adatta a ciascuna applicazione da sviluppare.

Nella stessa categoria

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- FreeScan Combo: Reverse Engineering di stampi e componenti in fibra di carbonio

- Stampa 3D e footwear: la scarpa FuSa

- TICHE - Una nuova opportunità di toccare l’arte

Correlati dai Tag

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- Stampa 3D e footwear: la scarpa FuSa

- Calzature stampate in 3D: i vantaggi della tecnologia FFF

- TICHE - Una nuova opportunità di toccare l’arte

Lascia un commento