Tool stampato in 3D per sistemi di tappatura

L’utilizzo della stampa 3D sta rivoluzionando diverse applicazioni in ambito manifatturiero. Dal settore del food&beverage al packaging, dal cosmetico fino al farmaceutico, le tecnologie additive permettono di soddisfare una domanda crescente grazie allo sviluppo di tools innovativi e performanti in tempi brevi e a costi contenuti.

Uno dei problemi principali nella produzione di alimenti, cosmetici o farmaci risiede nella fase di conservazione e quindi di imballaggio.

Per preservare l’integrità di un prodotto, la sua freschezza o la sua fragranza, è necessario che il prodotto sia correttamente imballato o imbottigliato, secondo le specifiche e le richieste del cliente.

La richiesta proveniente dalla GDO o dai diversi comparti della distribuzione può subire notevoli variazioni nella fase produttiva a seconda della stagione, della convenienza nei formati o nella capacità di acquisto del consumatore.

Ridurre i tempi di fermo macchina permette di rispondere in maniera efficace e rapida a queste esigenze aumentando il grado di fidelizzazione e soddisfazione del cliente.

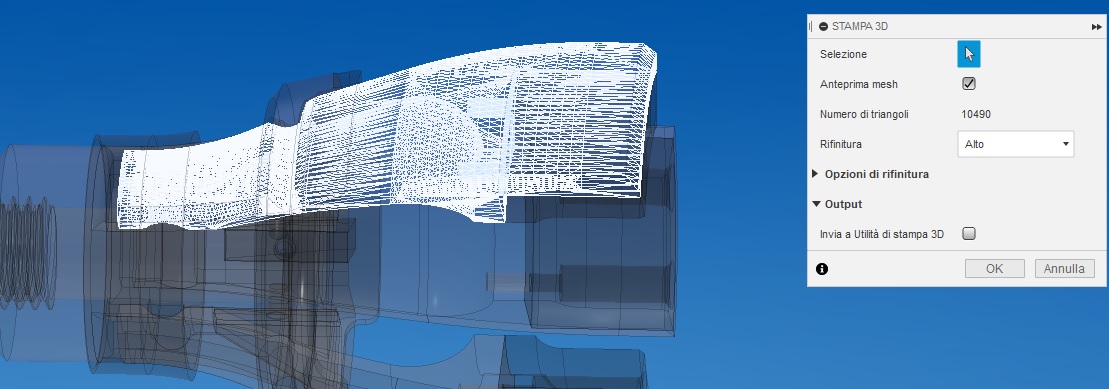

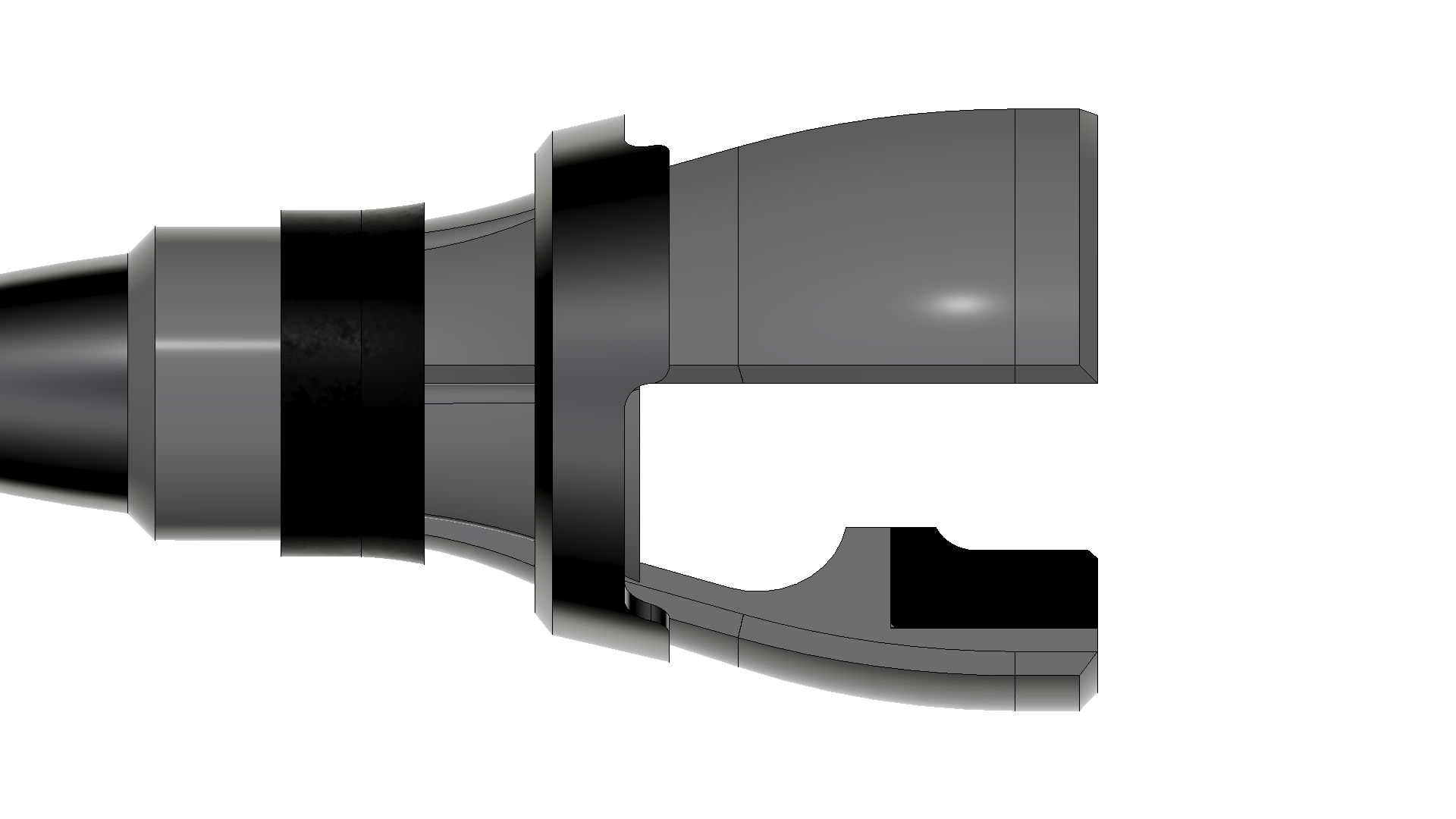

Rispondendo alle esigenze produttive di un cliente, la divisione R&D industrial di Crea3D ha dato inizio allo sviluppo di un tool, un end-effector per tappatura in materiale termoplastico adattabile su sistemi semiautomatici a seconda delle quantità da produrre.

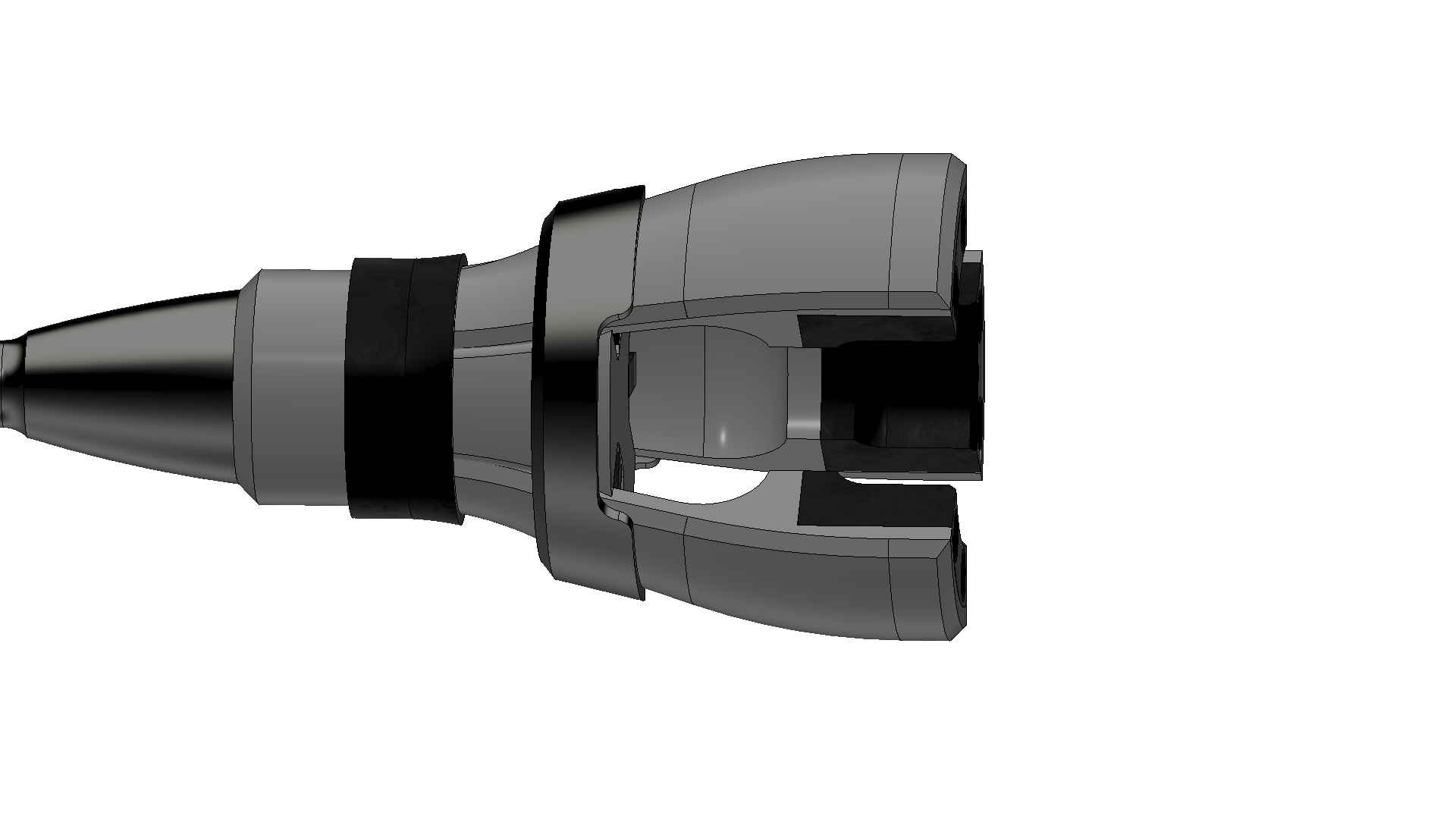

Grazie all’utilizzo delle stampanti 3D FFF è possibile creare un dispositivo che si adatti perfettamente all'ergonomia del flacone, garantendo una perfetta chiusura, riducendo drasticamente il numero di parti metalliche e velocizzando le operazioni di assemblaggio e/o sostituzione.

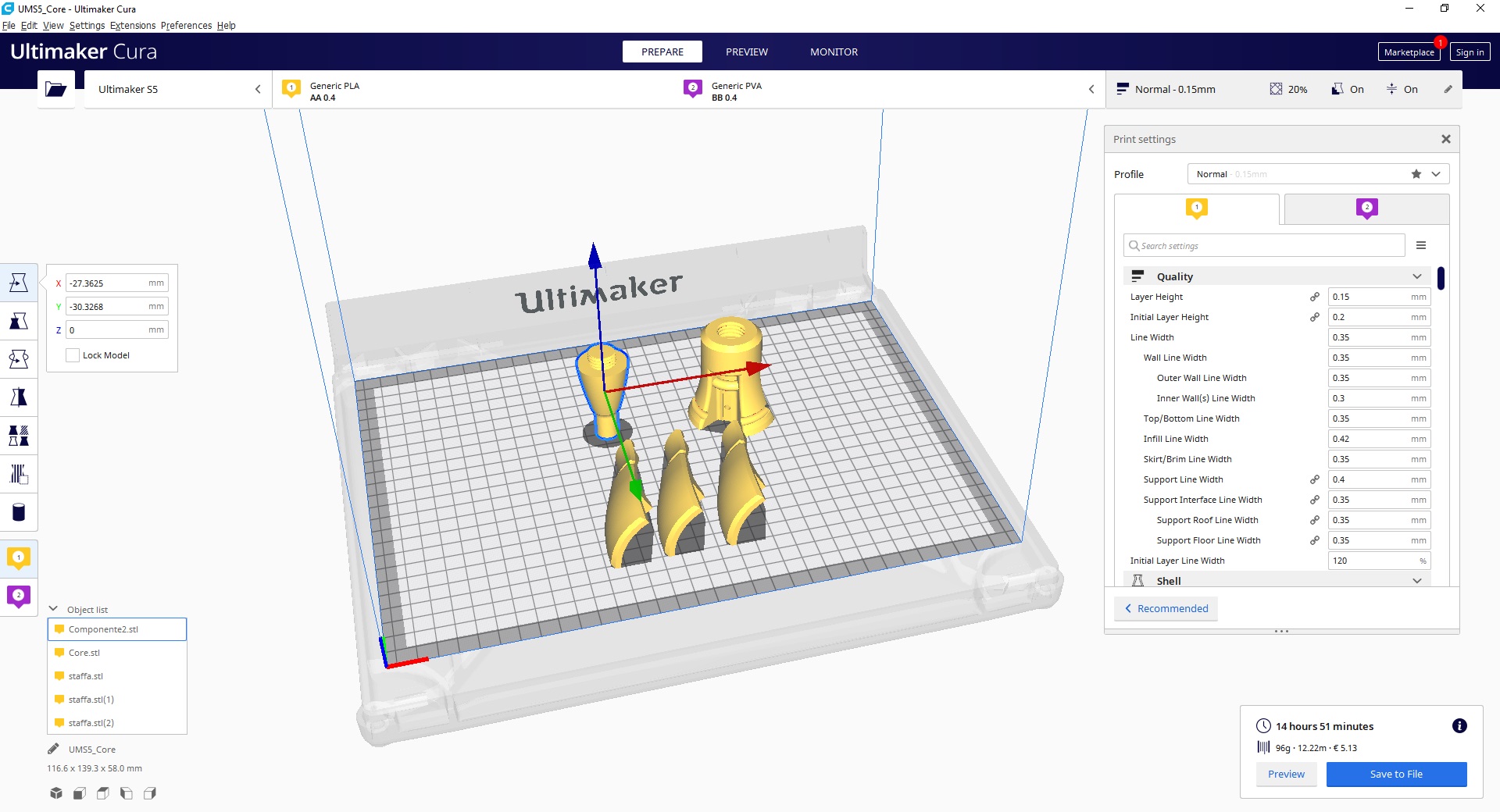

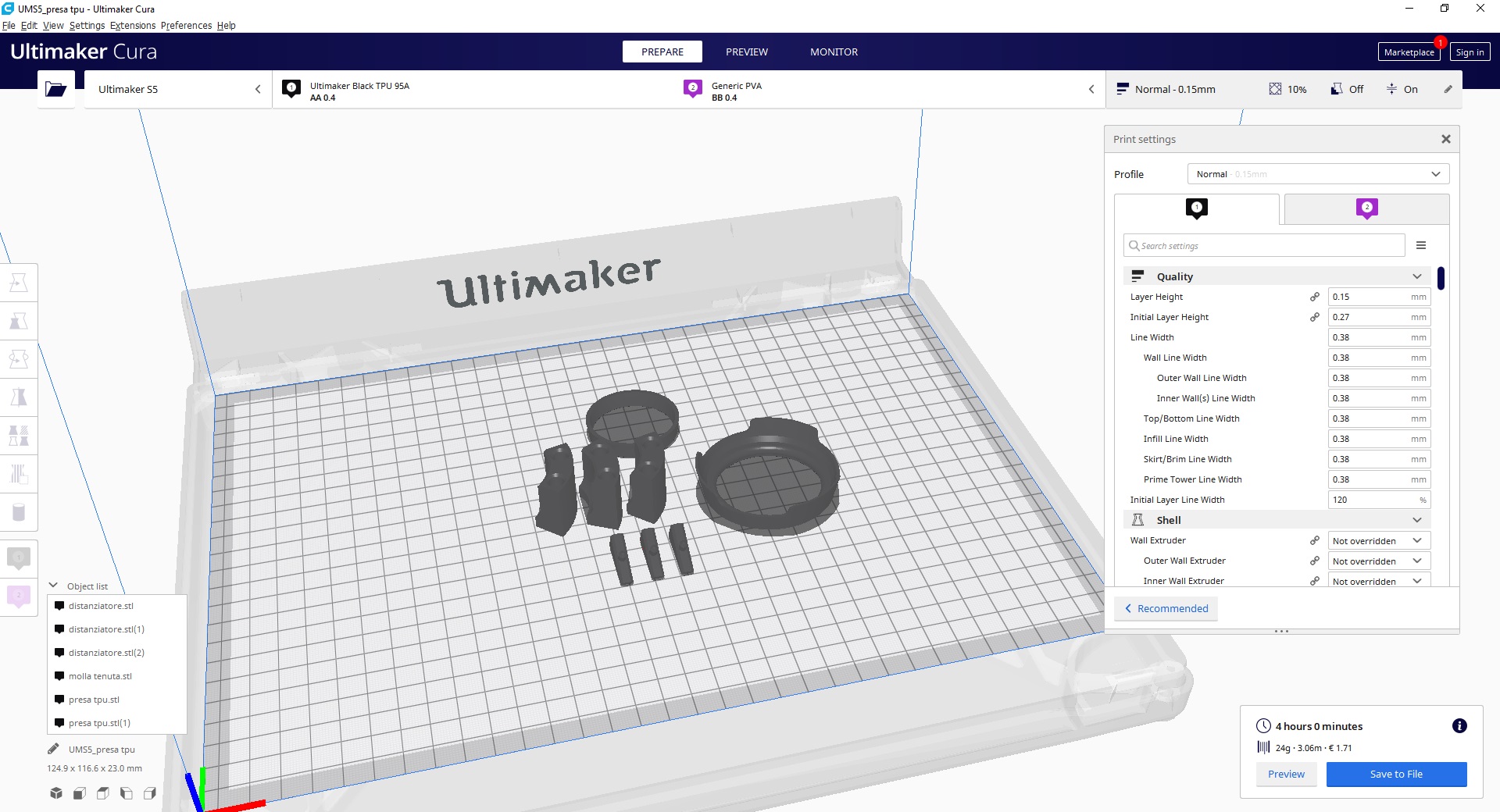

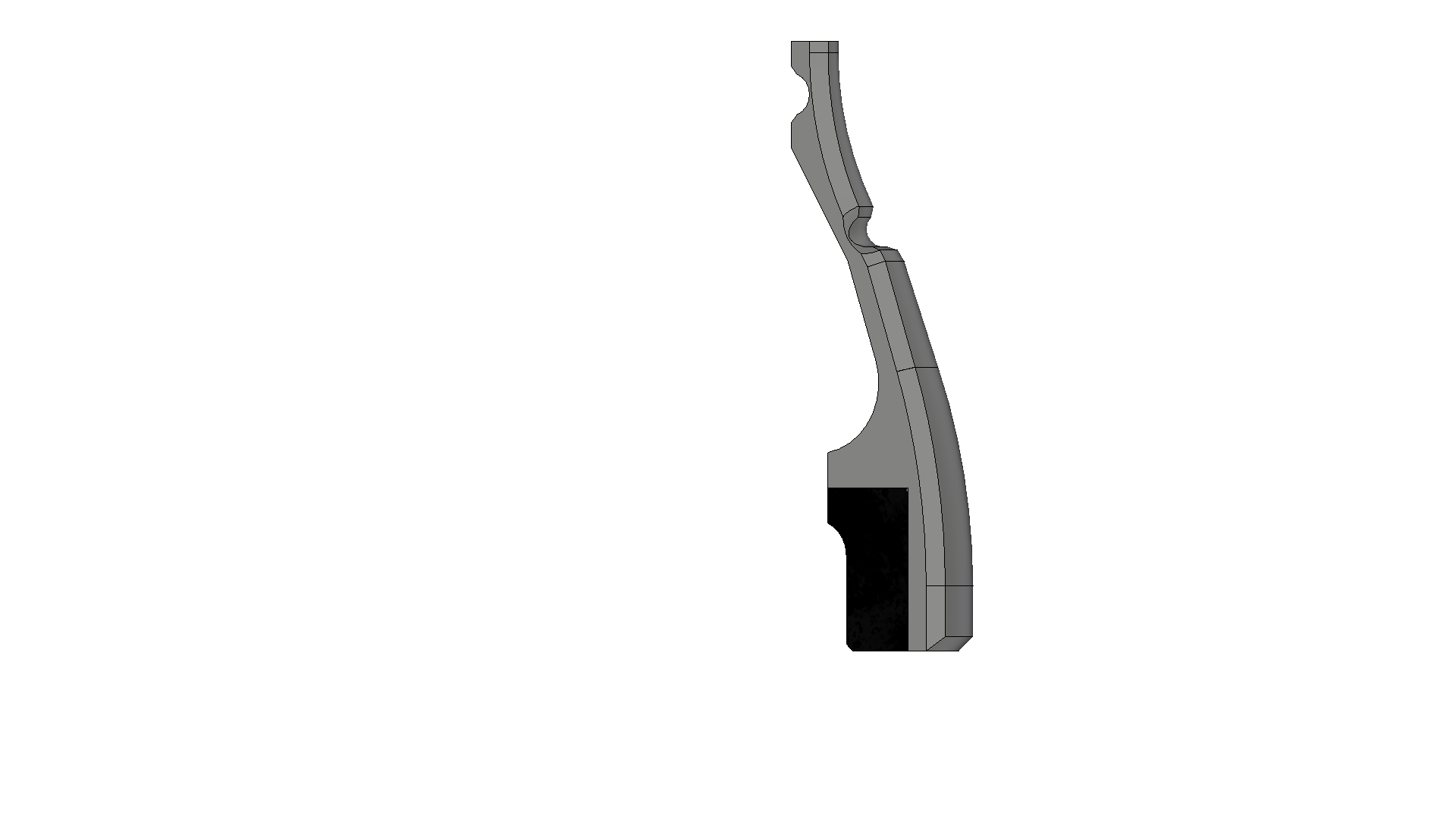

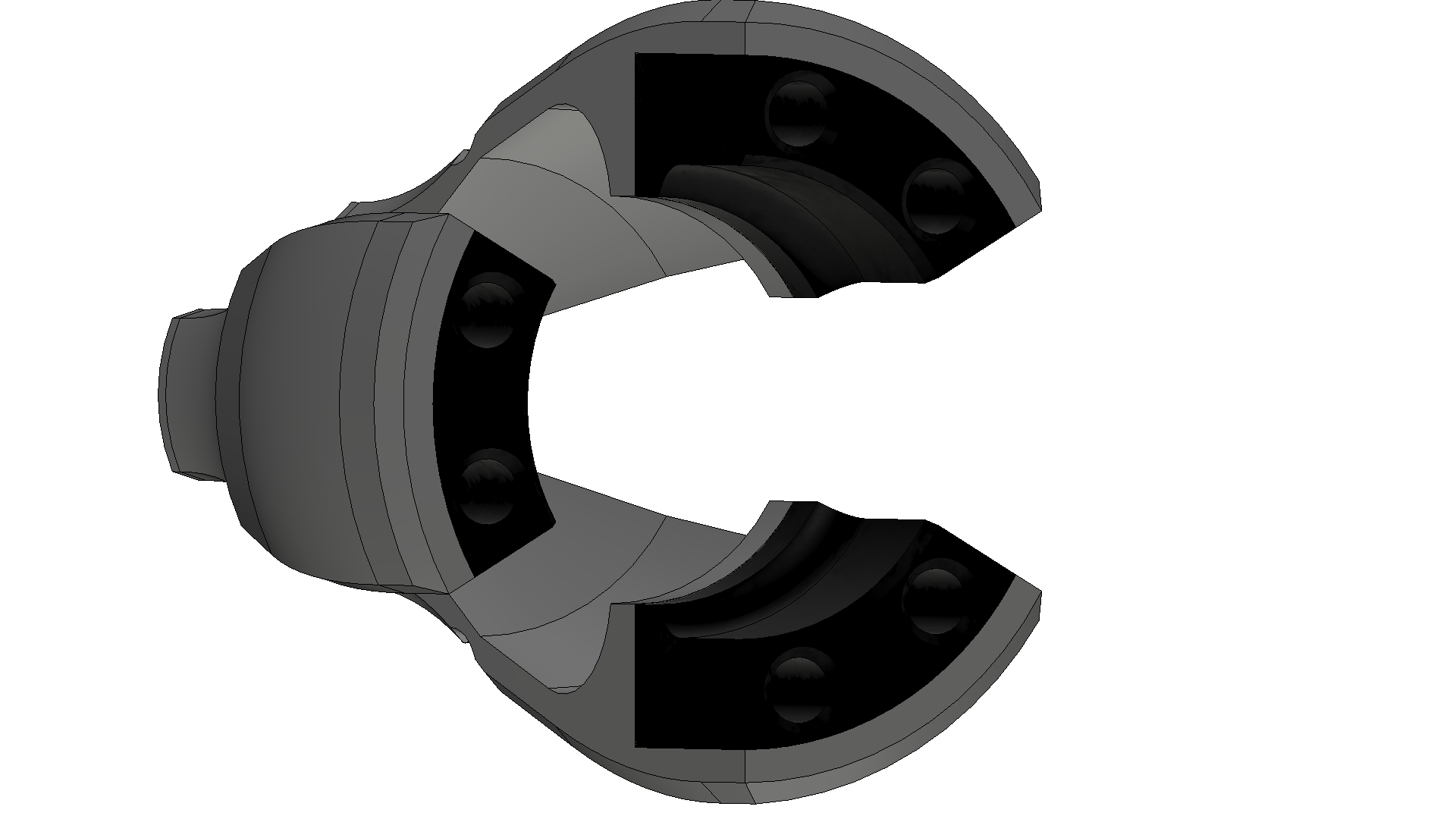

Il tool ottenuto risulta avere un peso di soli 90g essendo composto per il 99% di parti stampate, configurandosi come un corpo centrale realizzato con filamento BASF Ultrafuse PRO1 su cui possono scorrere le tre leve di presa, che a loro volta contengono le griffe in poliuretano flessibile (TPU), utili a garantire una chiusura ottimale senza produrre segni di usura sul tappo.

La tenuta e l’elasticità delle parti è garantita da sistemi di blocco ad anello in materiale flessibile a basso costo.

La configurazione del tappatore permette di sostituire e stampare le griffe a seconda del diametro e della forma del tappo riducendo il numero di parti di ricambio necessarie in magazzino.

I nostri impianti di manifattura additiva, e in particolare Ultimaker S5 Pro Bundle, permettono di realizzare il tool completo in sole 19 ore con un costo complessivo delle parti inferiore ai 12€, riuscendo a soddisfare la richiesta originaria del cliente che necessitava di un tempo di consegna di 2-3 settimane da fornitore esterno ed un costo complessivo di 350 euro.

La Material Station, integrata nella soluzione Ultimaker Pro Bundle, garantisce affidabilità nei processi di stampa grazie ai sensori di flusso e al controllo della quantità e dell'umidità del materiale.

Il sistema provvede al caricamento di una nuova bobina nel caso di insufficienza del filamento senza l'intervento dell'operatore, rendendo il processo di stampa completamente automatizzato, affidabile e ripetibile.

Durante l'avvio, la print head effettua una mappatura del piano tramite il controllo attivo del posizionamento del piano di stampa, per stabilizzare l'adesione del primo strato ed evitare fenomeni di deformazione e ritiro, rendendo possibile la stampa di geometrie complesse.

La webcam integrata permette la gestione delle code di stampa tramite l'applicazione Ultimaker Digital Factory, direttamente dalla postazione CAD, evitando un fermo macchina per le operazioni di carico/scarico di nuove bobine.

Durante il processo di estrusione, la sicurezza degli operatori e dell'ambiente di lavoro è garantita dall'Air Manager, con sistema di filtrazione dell'aria autoregolante.

Il vantaggio che ne risulta non è solo di tipo economico, perché i processi di manifattura additiva permettono di pensare e produrre le parti utilizzando nuovi concetti nello sviluppo delle forme e dei materiali.

La sicurezza del consumatore è il tema più importante in questi settori e quindi l’introduzione di materiali detectabili permette di evitare qualsiasi contaminazione all’interno delle linee di produzione nel caso di rotture accidentali delle parti.

Tempi di attesa inferiori permettono di dare maggiore spazio allo sviluppo del prodotto e alle fasi di testing.

Qualsiasi modifica può essere ri-elaborata in poco tempo e il componente stampato in poche ore. La richiesta del cliente risulta essere soddisfatta a seguito di:

- rapidi tempi di sviluppo prodotto

- costi di prototipazione e produzione ridotti

- flessibilità nella produzione

- semplificazione delle fasi di assemblaggio e manutenzione

- garanzia di efficacia del componente grazie al maggior numero di ore dedicate alla fase di test

- tutela e fiducia del consumatore grazie a materiali resistenti e detectabili

In Same Category

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- FreeScan Combo: Reverse Engineering di stampi e componenti in fibra di carbonio

- Stampa 3D e footwear: la scarpa FuSa

- TICHE - Una nuova opportunità di toccare l’arte

Related by Tags

- Krones: componenti e pezzi di ricambio ottimizzati e stampati in 3D per i clienti, ovunque

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- La stampa 3D per il settore Education e le discipline STEM: l’esperienza del FabLab Poliba

- Stampa 3D e footwear: la scarpa FuSa

Leave your comment