Produzione additiva a prova di fuoco: i vantaggi dei materiali flame retardant nell’industria moderna

Nel cuore dell’industria moderna, la sicurezza è un imperativo inderogabile.

Oggigiorno facciamo un uso sempre più intensivo di componenti elettronici o batterie, che vengono impiegati massivamente in diversi settori industriali e dei trasporti.

Le moderne vetture elettriche, ad esempio, sono prodotte assemblando diversi componenti realizzati in materie plastiche, in modo da ridurre il peso del veicolo e preservarne l’autonomia di guida. Questi componenti collegati a parti metalliche sotto tensione elettrica potrebbero bruciare facilmente e quindi devono rispettare rigorosi standard di sicurezza in tema antincendio.

Per questo motivo vengono realizzati utilizzando materiali di tipo flame retardant.

I materiali flame retardant, o ingnifughi, sono progettati per resistere all’ignizione e allo sviluppo del fuoco. La loro composizione chimica speciale li rende fondamentali in settori sensibili come l’elettronica, l’industria automobilistica, ferroviaria e aerospaziale.

Prendendo in considerazione una vettura elettrica del segmento B, 100% a batteria, le componenti possono variare tra 3.500 e 4 mila. Da qui è semplice immaginare quanti componenti sono necessari per costruire un autobus elettrico, oppure un treno ed un aeroplano.

Una quantità di pezzi così elevata richiede soluzioni industriali altamente performanti.

Nella nostra gamma sono presenti diverse tipologie di filamenti per la stampa FFF certificati UL 94 V-0 ma, per particolari con dettagli più piccoli quali ad esempio i connettori per l'elettronica, può essere necessario utilizzare la tecnologia a resine foto polimerizzanti.

La nuova resina flame retardant di BASF

BASF Forward AM, divisione del colosso dell’industria chimica BASF, specializzata nello sviluppo e produzione di soluzioni innovative per l’additive manufacturing, ha rilasciato la resina Ultracur3D® RG 9400 B FR.

Ultracur3D® RG 9400 B FR è un materiale rigido e ignifugo che può essere utilizzato per la produzione di parti che richiedono la classificazione UL 94 V-0. Il materiale è privo di alogeni e, oltre alle sue proprietà ignifughe, ha un HDT molto elevato, il che lo rende ideale per applicazioni impegnative in elettronica, maschere e dispositivi personalizzati e parti di ricambio per ambienti industriali.

Connettore elettrico stampato in 3D con Ultracur3D RG 9400 B FR durante l'esposizione alla fiamma

Connettore elettrico stampato in 3D con Ultracur3D RG 9400 B FR durante l'esposizione alla fiamma

Connettore elettrico stampato in 3D con Ultracur3D RG 9400 B FR dopo l'esposizione alla fiamma

Connettore elettrico stampato in 3D con Ultracur3D RG 9400 B FR dopo l'esposizione alla fiamma

Proprietà principali di questa resina:

- Ritardante di fiamma UL 94 V-0 a 3mm

- Resistenza alle temperature elevate. HDT B > 250° C

- Facilità di stampa e lavorazione

- Modulo di Young: 3900 MPa

- Viscosità, 30°C: 350 MPa

Le sue proprietà uniche garantiscono la stabilità della temperatura pur essendo alogena e priva di TPO.

Il materiale è particolarmente adatto per applicazioni come connettori elettrici, supporti per cavi e alloggiamenti che richiedono la classificazione UL 94 V-0.

Ultracur3D®RG 9400 B FR è compatibile con sistemi di stampa3D a resina che utilizzano diversa lunghezza d’onda.

Si distingue dagli altri materiali ignifughi per avere una bassa viscosità ed essere molto facile da maneggiare e stampare.

La bassa viscosità riduce la forza necessaria per sollevare la testa di stampa, che contiene i pezzi immersi nella vaschetta di resina. Questo si traduce in una maggiore velocità di produzione e accuratezza di stampa.

Dynamic Mechanical Analysis (DMA)

In questa misurazione DMA, viene applicata una deformazione ciclica al campione stampato e la risposta del campione viene registrata in funzione della temperatura. Questo può dare una buona impressione dei cambiamenti e del comportamento materiale, sia a bassa e alta temperatura. Il modulo dinamico misurato è una buona indicazione della rigidità del materiale. Il massimo in Tan Delta dà la temperatura di transizione vetrosa.

Soluzione industriale consigliata

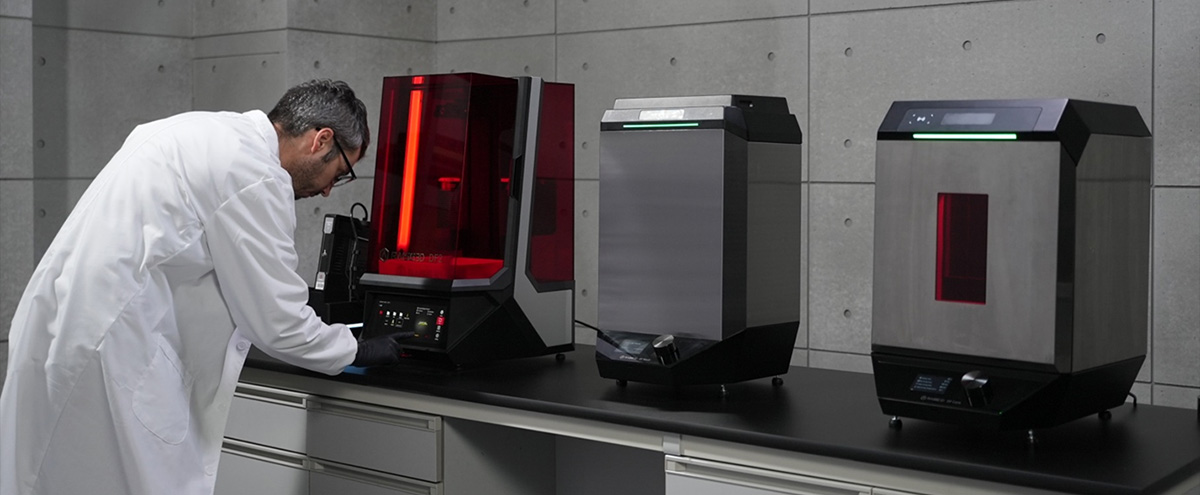

La Raise3D DF2, dopo il debutto al Formnext 2023, assume una posizione di rilievo tra le soluzioni industriali in grado di consentire una produzione in serie affidabile ed economicamente vantaggiosa. Sebbene per alcune tipologie di resine non è necessario utilizzare stampanti 3D con camera riscaldata, la DF2 permette di lavorare in un ambiente controllato (fino a 40°C) e quindi di stampare senza alterare la viscosità del fotopolimero rispettando così i parametri di precisione e le velocità di produzione, di cui l’industria necessita.

La continuità della produzione è garantita dal sistema di auto-feeding che consente il riempimento della resin tank in base al segnale ricevuto da un sensore ad ultrasuoni posizionato all’interno della stampante che ne monitora il livello.

Per ottimizzare il flusso di lavoro, Raise3D integra il DF Wash per il lavaggio dei pezzi e il DF cure per il curing. Questi accessori, collegati tra loro, acquisiscono in automatico i dati della resina utilizzata in modo da impostare in maniera autonoma le fasi e le durate del post processing.

In Same Category

Related by Tags

- Produzione additiva a prova di fuoco: i vantaggi dei materiali flame retardant nell’industria moderna

- Raise3D annuncia il lancio della soluzione DF2 al Formnext

- La mascherina intelligente (ME)² di A3K per la prevenzione di patologie

- Raise3D annuncia la nuova serie Pro3, per la produzione di piccoli lotti

- Raise3D presenta la nuova stampante 3D desktop professionale E2CF per la produzione di parti in fibra di carbonio

Leave your comment