La mascherina intelligente (ME)² di A3K per la prevenzione di patologie

A3K S.R.L. nasce come start-up innovativa ad inizio 2021 dopo aver vinto il Bando PIN (Pugliesi Innovativi) promosso dalla Regione Puglia. Il progetto Monitoring Equipment Mask Environment, in breve (ME)², nasce come possibile intervento di contrasto alla pandemia causata dal COVID-19, unendo le competenze di Digital Maker di Daniele Monte con quelle relative all'Intelligenza Artificiale di Andrea Pazienza.

Oggi vogliamo raccontare questa esperienza attraverso le parole di Daniele e Andrea.

"Ci siamo resi conto che l’idea poteva essere estesa anche ad un bacino di mercato più ampio, scongiurando la possibilità di utilizzo di (ME)² esclusivamente per la rilevazione precoce di sintomi da COVID-19. Tuttavia, predire è meglio che curare.

Ci occupiamo di Ricerca e Sviluppo ad ampio spettro, dalla produzione di Software innovativi che fanno uso di Intelligenza Artificiale alla realizzazione di prototipi e prodotti che fanno uso di Tecnologie IoT, il tutto utilizzando tecnologie innovative come la Stampa 3D.

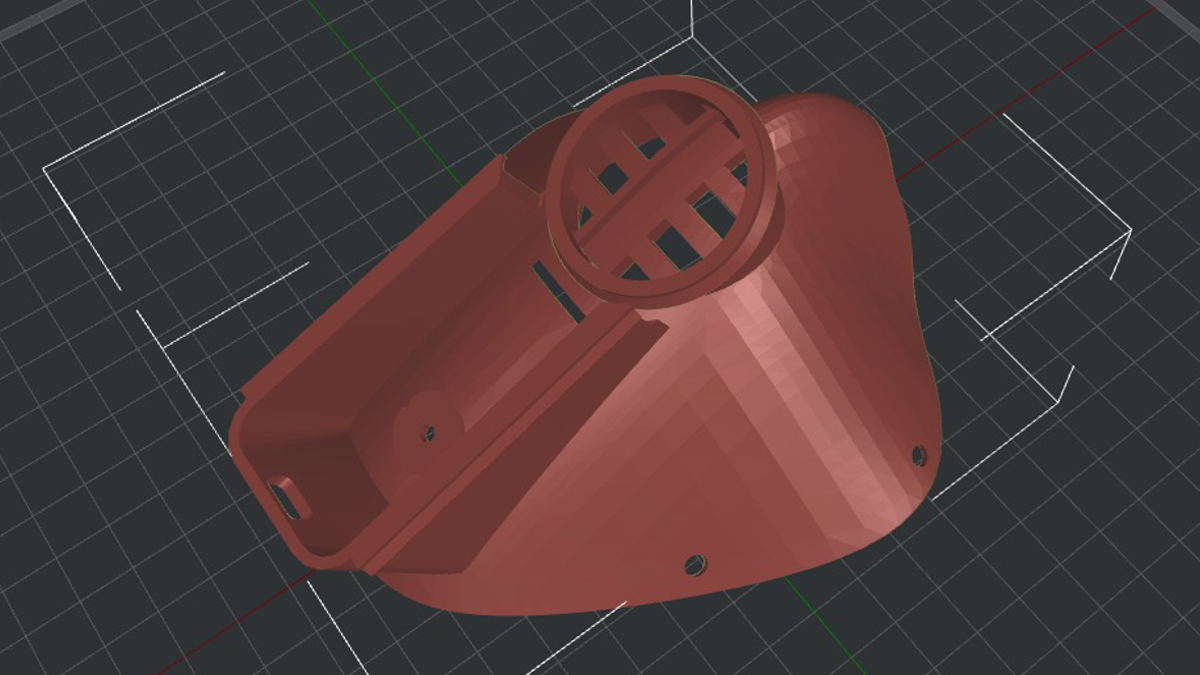

Per la realizzazione della (ME)² ci siamo affidati alla Raise3D Pro2 Plus, utilizzando lo Slicer IdeaMaker e la piattaforma RaiseCloud per gestire la macchina in maniera efficiente.

Lo scopo principale del nostro progetto è quello di realizzare una mascherina con sensoristica a bordo per la misurazione dei parametri vitali ed analisi intelligente e precoce di possibili patologie.

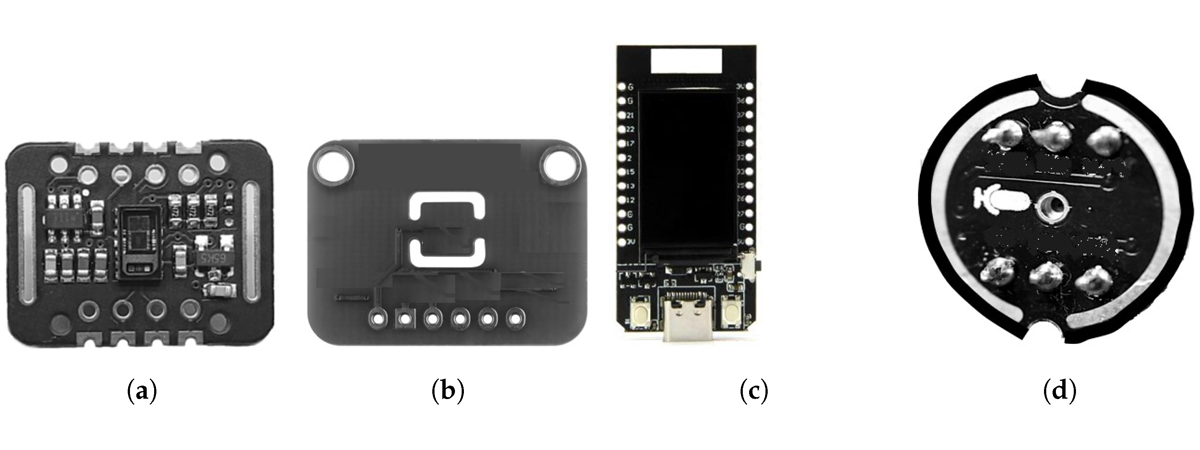

La sfida principale riguardava il posizionamento ottimale dei sensori, delle componenti elettroniche, della batteria e di tutti gli ingombri. La mascherina doveva accogliere in maniera esaustiva tutte le componenti in modo tale da assicurarne il corretto funzionamento, non risultare eccessivamente pesante mentre indossata, e allo stesso tempo trovarne una sistemazione bilanciata.

Inoltre, avendo un budget limitato, non era possibile realizzare sensori e componenti elettroniche finalizzate per il nostro singolo scopo; pertanto abbiamo fatto uno scouting di componenti di prototipazione rapida considerando anche la difficoltà di progettare un alloggio ad hoc per ogni componente all’interno della mascherina.

Il prototipo di mascherina doveva quindi andare sotto un processo continuo ed iterativo di progettazione, realizzazione, assemblaggio e validazione, per cui era fondamentale ridurre i costi di produzione della mascherina.

I materiali che ricercavamo dovevano avere caratteristiche ben precise: la flessibilità per aderire correttamente al volto e la rigidità per poter agganciare in maniera salda tutti gli ingombri.

Grazie alla stampa 3D abbiamo potuto velocizzare il processo di prototipazione della mascherina, riducendo i costi e soprattutto le tempistiche.

Abbiamo scelto la stampante Raise3D Pro2 Plus in quanto offre una precisione e accuratezza ideali per il caso d’uso dove sono presenti sedi per l’alloggiamento dei componenti che devono essere molto precise. Inoltre, l’utilizzo di una stampante direct drive è consigliabile per la stampa di materiali flessibili.

L’utilizzo della stampa 3D ci ha permesso di poter realizzare dei prodotti customizzati sul cliente: a partire da una scansione del volto possiamo realizzare una mascherina con vestibilità personalizzata e aderenza perfetta. Questo obbiettivo è impossibile da raggiungere con le tecnologie tradizionali.

Tramite Ideamaker è possibile caricare il file di stampa e avviare la stampa direttamente dal PC non necessariamente locato nello stesso posto della stampante. Inoltre, tramite RaiseCloud è stato possibile monitorare la stampa in maniera continuativa, e fermare la stampa se ci sono problemi come fail dei supporti o materiale non estruso correttamente, tutto questo da remoto.

La stampa 3D ci ha permesso di dare valore al nostro progetto utilizzando filamenti tecnici, in particolare per le parti rigide è stato utilizzato un particolare PLA caricato con nanoparticelle di rame, in maniera da eliminare batteri e virus al contatto. Questo è molto importante nel contesto medicale in cui ci inseriamo.

Per il corpo della mascherina invece si è utilizzato un TPU con durezza shore 85A, la cui flessibilità permette di adattarsi al volto. Tuttavia, stiamo studiando anche altri materiali flessibili con capacità di eliminazione batteri/virus.

In futuro vogliamo espandere il nostro know how includendo anche altre tipologie di filamenti tecnici che possono portare valore ai nostri prodotti/prototipi."

In Same Category

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- FreeScan Combo: Reverse Engineering di stampi e componenti in fibra di carbonio

- Stampa 3D e footwear: la scarpa FuSa

- TICHE - Una nuova opportunità di toccare l’arte

Related by Tags

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- Produzione additiva a prova di fuoco: i vantaggi dei materiali flame retardant nell’industria moderna

- Raise3D annuncia il lancio della soluzione DF2 al Formnext

- Stampa 3D e footwear: la scarpa FuSa

Leave your comment