Gli studenti di Elisava progettano fuori dagli schemi grazie alla stampa 3D

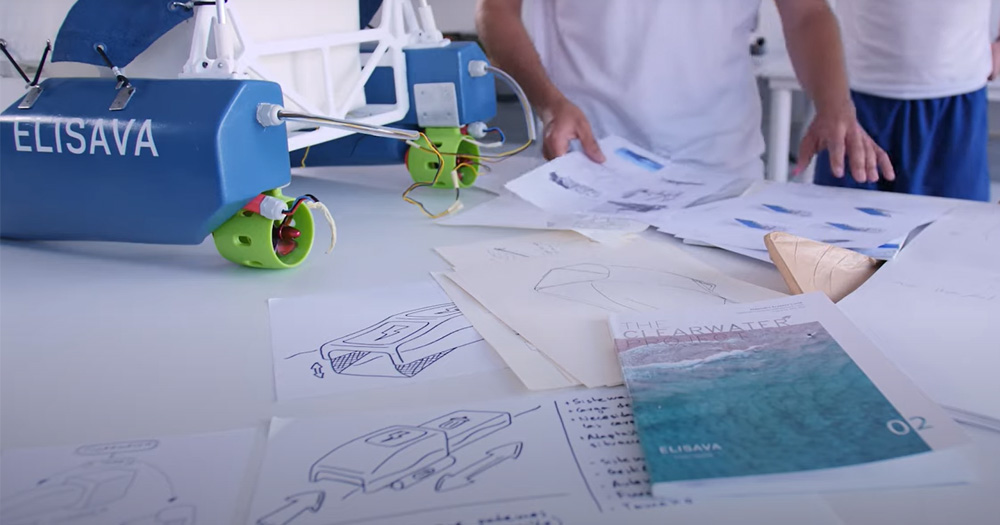

Alla Elisava, la Scuola di Design e Ingegneria di Barcellona, gli studenti universitari utilizzano la stampa 3D come uno strumento per esplorare le diverse possibilità di design e accelerare enormemente i loro processi di sviluppo. Abbiamo parlato con i team di TRUSTTO, Clearwater e 4GRILLS, ognuno dei quali ha implementato la stampa 3D per la progettazione e la creazione rispettivamente di una barella, un rover automatizzato e una griglia da cucina.

Situata a Barcellona, Elisava è un'università specializzata in Ingegneria e Design. La vision dell'università è quella di fornire agli studenti una profonda conoscenza di un'ampia gamma di tecnologie, inclusa la stampa 3D, in modo che, entrando nel mondo del lavoro, abbiano già acquisito competenze approfondite su come ciascuna di esse funzioni e sul settore Industriale odierno e futuro.

“La stampa 3D sta cambiando profondamente il modo in cui progettiamo e produciamo. Ci consente di provare le cose rapidamente e anche di immaginare forme che non eravamo in grado di fabbricare prima.” – Oscar Tomico, PhD, Coordinatore del Corso di Laurea in Ingegneria del Disegno Industriale.

Nell'ultimo anno, gli studenti di Elisava hanno lavorato duramente per condurre progetti di design di prodotto dall'inizio alla fine. Per vedere come la stampa 3D abbia fatto strada lungo i percorsi scelti dagli studenti, abbiamo parlato con i team che si occupavano della realizzazione di 3 prodotti unici.

I servizi di soccorso si affidano a TRUSTTO

Durante la pandemia di Covid-19, un numero crescente di persone che si avventuravano nella natura ha portato a un conseguente aumento del numero delle missioni di soccorso. Le squadre di soccorso sono diventate più consapevoli dei problemi presenti con le loro barelle, per cui il team TRUSTTO ha iniziato una collaborazione con loro per individuare e risolvere tali problemi, concentrandosi in particolare sul trasporto.

Per gestire le dure condizioni di un soccorso alpino, la barella TRUSTTO doveva essere rapidamente assemblabile, rigida, resistente agli agenti atmosferici e leggera. Il progetto è stato suddiviso in due squadre. La stampa 3D ha permesso a entrambi i gruppi di realizzare prototipi rapidi, e la tecnologia IDEX ha permesso loro di creare geometrie complesse con l'uso di supporti solubili.

Per la base in fibra di carbonio che si unisce a una struttura pieghevole in alluminio, un team ha utilizzato parti stampate in 3D per gli inserti nella struttura e ha scelto il PLA per la sua efficienza in termini di costi e facilità di stampa. L'altro gruppo ha stampato delle ruote in TPU, ovviando all’impiego di processi industriali molto costosi.

TRUSTTO ha ringraziato Elisava per aver dato loro l'opportunità di capire come il processo di stampa 3D differisce dai processi tradizionali, imparando ad utilizzare e ottimizzare i software e i componenti della propria barella.

Il rover di Clearwater mette fine all'inquinamento da plastica

Il fatto che circa 8 milioni di tonnellate di plastica si facciano strada nei nostri oceani ogni anno è un pensiero spaventoso. Lo scopo del progetto di Clearwater era costruire un rover automatizzato per liberare le aree marine e i porti dall'inquinamento da plastica.

Dopo aver analizzato i prodotti esistenti sul mercato, Clearwater ha concluso di voler trovare un equilibrio tra i piccoli rover automatizzati e i grandi che richiedono un operatore umano e trovare una via di mezzo che avrebbe comunque avuto un impatto. In scala 1:3 e con una dimensione attuale di 1m3, il loro rover utilizza un nastro trasportatore a batteria per rimuovere e immagazzinare fino a 250 litri di rifiuti dall'acqua.

Mentre altri rover contengono nastri trasportatori in metallo, il team di Clearwater cercava qualcosa di più leggero. In totale, ¾ del rover è stampato in 3D: gli scafi in ABS per la sua robustezza contro le condizioni del mare; ABS per molle e ponte; TPU per le setole flessibili e gommose; e PLA per alcune parti più rigide.

Per le 70 setole necessarie, la tecnologia IDEX si è rivelata utile facendo risparmiare loro un'enorme quantità di tempo. I supporti, invece, sono stati sciolti facilmente in acqua. La stampa 3D ha permesso al team di creare parti di grandi dimensioni in grado di sostenere il peso di altri componenti e di giocare con diverse configurazioni per ottenere composizioni di materiali con caratteristiche variabili.

“La camera chiusa della stampante ci consente di controllare la temperatura e le condizioni, in modo che le parti finali siano molto più professionali.” – Alejandro Arasanz, progetto Clearwater.

4GRILLS velocizza la preparazione dei pasti con Lékué

Meritxell Clarens descrive la cucina come un luogo di scambio tra culture, creatività e tecniche di perfezionamento. Cercava un modo innovativo per espandere i prodotti Lékué con un design che richiamasse la felicità, uno stile di vita sano e semplificasse il processo di preparazione dei pasti.

Nasce così 4GRILLS; una griglia a strati che funge sia da piatto che da padella con tagliapasta incorporato, per la realizzazione di prodotti a base di farina come crepes, pizze e quesadillas.

Durante la fase di prototipazione, Meritxell ha utilizzato la stampa 3D per stampare parti in PLA per sperimentare gli aspetti visivi del pezzo, optando infine per il rosso come il classico timbro della vivacità e dell'energia del marchio Lékué.

Per la versione finale, composta da griglia a strati e taglierina, Meritxell ha stampato in 3D la taglierina in ABS. Poiché non era necessario metterlo nel microonde, l'ABS forniva la rigidità necessaria per tagliare l'impasto.

La stampa 3D ha velocizzato enormemente l'intero processo, utilizzando solo la quantità di materiale necessaria e consentendo di testare rapidamente i pezzi flessibili e rigidi, la funzionalità e la forma del prodotto.

In conclusione, gli studenti di ogni progetto hanno utilizzato la tecnologia di stampa 3D per migliorare il loro prodotto. Ognuno di essi ha un immenso potenziale per essere un qualcosa disponibile sul mercato e dimostra, in molti modi diversi, come la stampa 3D può rivoluzionare i processi, dalla progettazione alla produzione.

In Same Category

- La rivoluzione delle discipline STEM: stampa 3D, scansione 3D e realtà mista per scuole e università

- La stampa 3D per il settore Education e le discipline STEM: l’esperienza del FabLab Poliba

- Gravity Sketch: un'esperienza d'apprendimento rivoluzionaria per le scuole secondarie superiori e università

- STAMPA 3D e STEM - Un drone all’Esame di Maturità

- Piano Nazionale Scuola Digitale e allestimento dei laboratori STEM

Related by Tags

- La stampa 3D per la realizzazione di matrici per la piegatura di lamiere metalliche

- Bambu Lab X1E: la stampa 3D multifilamento nelle applicazioni industriali

- La stampa 3D per il settore Education e le discipline STEM: l’esperienza del FabLab Poliba

- Raise3D annuncia il lancio della soluzione DF2 al Formnext

- Stampa 3D e footwear: la scarpa FuSa

Leave your comment