Ford: reinventare una produzione efficiente usando la stampa 3D

Sin dalla sua fondazione nel 1914, Ford ha guidato l'innovazione nella produzione automobilistica. Dall'invenzione della catena di montaggio 115 anni fa, nota anche come Fordismo, all'odierna produzione additiva, Ford pensa costantemente al futuro per accelerare la produzione di veicoli aumentando la produttività, l'ergonomia e il controllo qualità.

Mentre molte aziende iniziano a esplorare le possibilità di una produzione additiva, Ford è ancora una volta un passo avanti per portare rapidamente i loro veicoli fuori dalla linea di produzione.

Lo stabilimento pilota di Ford a Colonia, in Germania, apre la strada alla creazione di tutti i nuovi design dei veicoli prima che entrino nella produzione di massa. Hanno una linea di produzione completa su piccola scala, che sviluppa le auto anche diversi anni prima che entrino in produzione. Lars Bognar, ingegnere ricercatore presso il team Ford's Research & Advanced Engineering di Aquisgrana, ha lavorato alla creazione di un flusso di lavoro ottimizzato per creare maschere, strumenti e attrezzature per il processo di produzione Ford.

Adozione della stampa 3D

I dipendenti di Ford utilizzano molti utensili personalizzati durante la produzione dei loro veicoli. Questi spesso sono progettati per uno specifico compito o modello. La creazione di questi strumenti, se fatta esternamente, richiede molto tempo ed è molto costosa. Per ottenere gli utensili più velocemente, il team di Ford ha pensato alla stampa 3D come possibile soluzione.

È stato creato appositamente un team di Additive Manufacturing e hanno iniziato un progetto di successo utilizzando la tecnologia SLS. Avevano ottenuto buoni risultati, ma le stampe avevano bisogno di una specifica post-elaborazione. Ecco perché Ford ha iniziato a utilizzare la tecnologia FFF di Ultimaker. Ha fornito una soluzione ancora più veloce ed economica, con meno problemi. In questo modo, non solo i tecnici specializzati ma anche gli altri dipendenti sono in grado di utilizzare la stampante per creare gli strumenti di cui hanno bisogno.

"Ford ha scelto Ultimaker per l'ottimo rapporto qualità prezzo e amiamo la sua affidabilità".

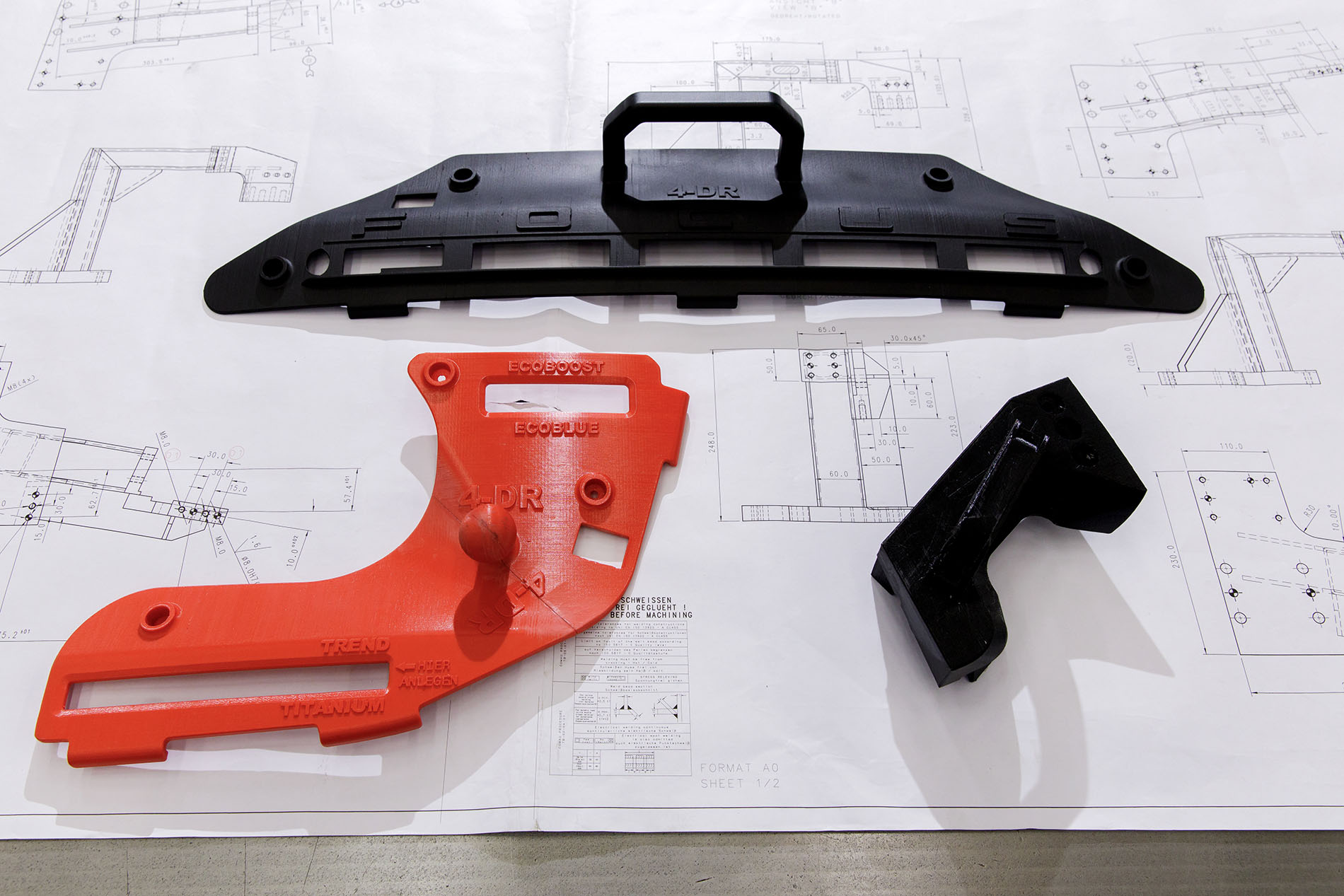

Creazione di strumenti, maschere e dime prima della produzione

Molti impianti di produzione implementano la stampa 3D per ottimizzare il loro attuale processo di produzione. Tuttavia, avendo un laboratorio 3D dedicato nello stabilimento pilota, Ford è in grado di produrre i progetti giusti prima che una nuova auto arrivi alla produzione di massa. Questo dà agli ingegneri di Ford più tempo per iterare i progetti di tutte le attrezzature personalizzate. Ford vuole creare strumenti che non solo accelerino i tempi di produzione dei veicoli, ma che abbiano anche benefici ergonomici per la forza lavoro. Ecco perché è importante che Ford sia in grado di realizzare il design giusto per ogni applicazione.

"Il sistema aperto per i filamenti ci consente di utilizzare materiali industriali che ci aiutano a realizzare utensili e attrezzature ancora più durevoli per il nostro grande volume di produzione"

Produzione locale

Utilizzando le stampanti 3D Ultimaker, i lavoratori locali possono anche stampare in 3D gli strumenti di cui hanno bisogno. Ford sta installando stampanti nelle fabbriche in tutta Europa, come in Spagna, Italia e Romania. Il team di progettazione in Germania fornirà i i progetti digitali e gli strumenti potranno essere utilizzati il giorno successivo grazie alla stampa 3D.

Ma Ford sta andando oltre. Utilizzando Paramate, software generativo di Trinckle, i lavoratori di questi impianti possono generare maschere senza alcuna esperienza nella progettazione 3D. Il team di Colonia creerà componenti che possono utilizzare per attrezzi come maniglie e porta magnete. L'ingegnere caricherà il design della vettura, aggiungerà maniglie, uno spazio dove bisognerà aggiungere il pezzo e il software genererà la maschera. Questo progetto può essere inviato direttamente a Ultimaker Cura e stampato localmente con le proprie stampanti Ultimaker S5.

"Oggi solo i tecnici esperti di questo processo sono in grado di progettare componenti complessi. In futuro, anche il lavoratore inesperto potrà utilizzare questo software per creare i propri strumenti."

Benefici della stampa 3D

Finora, l'impianto pilota è già stato molto utile a Ford. Per ogni strumento personalizzato, risparmiano una notevole quantità di denaro rispetto alla produzione tradizionale o all'outsourcing. La Ford Focus da sola viene fabbricata utilizzando oltre 50 strumenti, maschere e accessori progettati su misura. Ford sta pensando anche ai pezzi di ricambio per i macchinari della linea di produzione. Stampando queste parti, aumentano drasticamente il tempo di attività delle macchine e la linea di produzione non dovrà essere messa in pausa per lunghi periodi di tempo.

Ma la stampa 3D non è solo finanziariamente vantaggiosa. Molti di questi strumenti hanno grandi vantaggi ergonomici per la forza lavoro di Ford. Con l'uso prolungato, gli strumenti tradizionali in metallo possono risultare estremamente pesanti e possono avere un impatto sulla salute dei lavoratori, nel tempo. La gamma di materiali Ultimaker è spesso abbastanza forte da sostituire gli utensili in metallo, il che rende la vita molto più semplice per il personale addetto all'assemblaggio.

Progetti futuri

Ford sta espandendo rapidamente le sue capacità di stampa 3D. Mentre ottimizzano il flusso di lavoro per creare strumenti, maschere e dime, imparano di più sulle possibilità che offre la stampa 3D. Lars non sta solo cercando di creare strumenti e attrezzature, ma anche esplorando le possibilità di creare pezzi di ricambio e parti finali utilizzando la stampa 3D. "Vogliamo fare il prossimo passo, vogliamo anche stampare pezzi di ricambio in 3D. Vogliamo progettare per la produzione additiva ed essere in grado di stampare parti finali per i veicoli".

Stai pensando di aggiungere una stampante 3D alle tue attrezzature? Scopri di più sulla stampante 3D più potente, Ultimaker S5.

Fonte: ultimaker.com

In Same Category

- Krones: pezzi e parti di ricambio ottimizzati e stampati in 3D per i clienti, ovunque

- La stampa 3D nel settore farmaceutico

- Tre Zeta Group – Stampa 3D per il settore calzaturiero

- Angelini Pharma: dalla ricerca alla produzione di farmaci personalizzati grazie alla stampa 3D

- Nissan implementa maschere e dispositivi di montaggio stampati in 3D nelle linee di assemblaggio

Related by Tags

- Produzione additiva a prova di fuoco: i vantaggi dei materiali flame retardant nell’industria moderna

- Nissan implementa maschere e dispositivi di montaggio stampati in 3D nelle linee di assemblaggio

- Van Amersfoort Racing e stampa 3D: quando ogni secondo conta

- La stampa 3D per la progettazione di supercar

- Ultimaker S5 Pro Bundle porta la potenza della produzione industriale direttamente nel tuo ufficio

Leave your comment